独自の金型の標準化によって、製作時の金型費用が必要なくアルミの精密板金加工が可能です。

単価は量産品に比べて上がりますが、トータルコストは最大で1/10ほどに!

※量産加工は、本作金型にてプレス対応

「こだま」では、アルミ薄板(t0.1~)の精密板金加工を主流にしていますが、

アルミの薄板板金加工の要素としては、材料そのものが柔らかく、薄くなるほど形状カットを始め、

曲げ加工においても難易度が増しますが、「こだま」では製作内容に合わせて、最適な製作方法の選択を

行っています。

形状カットの種類は、こちらから

曲げ加工の種類は、こちらから

| 1 | 精密板金部品の構想段階からのご相談 材質・形状・機能性など、構想段階から対応いたします。 |

| 2 | 金型レス製作で、精密板金部品製作1個から 標準化された独自の金型で、初期費用ゼロで小部品製作が可能 |

| 3 | 約100個のリピート品、約2000個の限定製作対応 |

| 4 | 様々な材料、豊富な在庫と材料入手 SUS系、リボン鋼、銅系、チタン系、インコネル系 |

| 5 | t0.005~の箔・微細加工技術 |

| 6 | アルミスポット溶接、レーザー溶接、ティグ(アルゴン)溶接 |

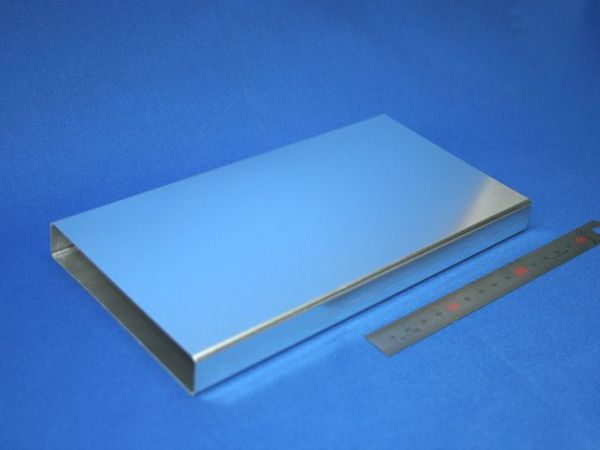

アルミバッテリーケースの曲げ加工 |

超高精度曲げ加工 |

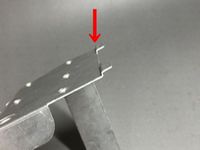

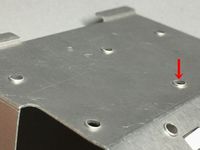

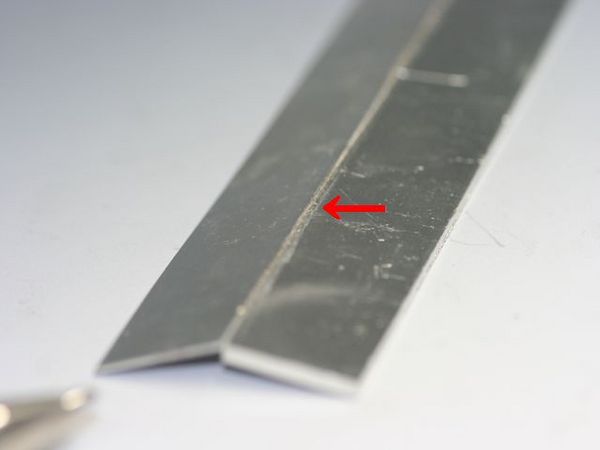

アルミt0.2 精密板金部品 |

アルミt0.2 精密板金部品 |

アルミt0.2 精密板金部品 |

アルミt0.2 精密板金部品 |

段曲げ加工 |

エンボス加工 |

バーリング |

さまざまなアルミの小部品製作に対応してきた結果、追加工における簡易金型技術を、

蓄積してきました。

「こだま」では、精密板金に使用する金型は、すべて社内製作で対応しているがゆえに、

高品質・短納期のご提供が可能です。

<アルミ小部品の精密板金加工の、使用用途>

主にシールド部品が多いですが、カメラ鏡胴やアルミ材の特質としての、非磁性を生かした部品に使用されています。

AV機器部品のアルミ切削加工 |

省力化機械部品のアルミ切削加工 |

精密板金加工において、特に試作の場合、簡易金型等でも製作費用的に抑えれれない場合等、

精密切削加工で、対応しています。

アルミの溶接は、主にスポット溶接(抵抗溶接)、ティグ溶接、レーザー溶接、アルミはんだ等を用いられます。

「こだま」では、平成17年度 大阪テクノマスター溶接部門として、笹尾恭三が認定されています。

AV機器部品のアルミスポット溶接 |

空調機部品のアルミスポット溶接 |

スポット溶接とは、溶接したい2片の金属母材を上下から電極で挟み込み接触部を電極で加圧します。

加圧した電極より金属母材へ大電流を流すことにより電気抵抗によるジュール熱を発生させ

局部的に発熱・溶融させ接合される溶接工法です。

船舶部品のアルミティグ溶接 |

潜水艦換気扇部品のアルミティグ溶接 |

ティグ溶接とは、タングステン・イナート・ガス溶接の略(TIG溶接)で、

電極にタングステンを使用し、シールドガスにアルゴン(Ar)ガスやヘリウムガスなどの不活性ガスを使用します。

シールドガスはトーチノズル内を通り電極と溶接箇所を充たし不活性雰囲気を作り、タングステン電極と

母材との間にアークが通りやすい状況を作ります。そして融点の高いタングステン電極と母材間にアークを

発生させその熱により溶接します。

アークは部品の一点に集中させることが出来るため高品質な溶接加工が得られ、あらゆる金属の溶接に

適用できるのが特徴で、特に精密な溶接や、アルミ、銅などの非鉄金属の溶接に適しています。

アルミt1.2のレーザー溶接 |

バッテリーケースのレーザー溶接 |

レーザー溶接とは、光源をレーザー素子にあて、誘導放出現象を起こし強力なレーザー光化を行い、

集光して金属に照射し、金属を局部的に溶かし固めて接合する方法です。 レーザー溶接はアーク溶接に比べ、

溶接時に生じる熱影響が少なく、スポット径を小さく、ビード幅も狭く、そして深く溶接することが可能です。

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。