事例は、テンポラリーストレーナーの製作事例ですが、付属するエレメントにより流体中の異物や触媒等を除去する機能を持ち、単管のフランジ間に取り付ける構造になっています。あらたな浄化装置の実験用として図面を基に製作を行いました。製作にあたり重要となる項目は、メッシュ(金網)サイズです。ろ過対象物の検証を行い選定をしなければなりませんが、実際に取り付けて稼働を行った結果をみながら、試作を行う必要があります。

※流量等の要素から、設計はお受けしておりません。

現状使用している既製品の再製作にあたっては、詳細が確認できる複数の画像撮りと、ラフスケッチにおけるサイズ記載に加えて、お客様から事前にプラント機器メーカにお問合せいただき、メッシュサイズを調べていただく必要があります。確認できない場合は、ストレーナーメッシュを破壊して測定しなければなりません。

(パンチングメタルは、ノギス等で測定下さい)

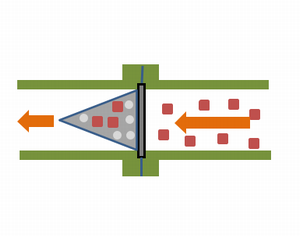

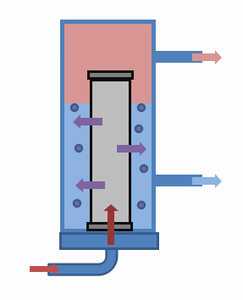

配管型ストレーナーの構造

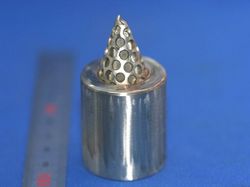

コニカル形テンポラリストレーナー(ろ過器)

ストレートな配管に、コニカル形テンポラリストレーナーを設置して、流体中の異物や触媒等の回収を行います。

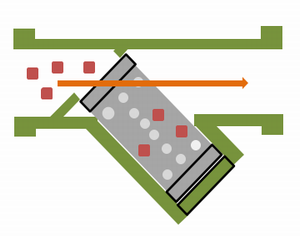

Y型ストレーナーの構造

テンポラリーストレーナー(ろ過器)

Y型の配管に、テンポラリーストレーナーを設置して、流体中の異物や触媒等の回収を行います。

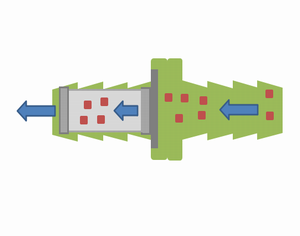

カムロックのストレーナー取付構造

テンポラリーストレーナー(ろ過器)

カムロックに、テンポラリーストレーナーを設置して、気体・流体中の異物や触媒等の回収を行います。

バケットストレーナーは、ろ過の他、流体によってバット中の対象物に対しての「ふるい」や「洗い」を行う役割など、その用途は様々です。

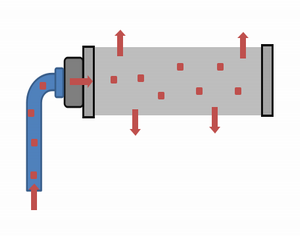

サクションストレーナーの構造

サクションストレーナー(ろ過器)

ホースや配管先に、サクションストレーナーを取付、気体・流体中の異物や触媒等の回収を行います。

油水分離ユニットの構造

テンポラリーストレーナー

テンポラリーストレーナー

油水分離ユニットに、カートリッジ式ストレーナーを取付、油水の分離を行います。

1)コニカルストレーナー各種

コニカルストレーナーA

コニカルストレーナーB

コニカルストレーナーC

2)テンポラリーストレーナー各種

テンポラリーストレーナーA

テンポラリーストレーナーA

テンポラリーストレーナーB

テンポラリーストレーナーC

テンポラリーストレーナーC

テンポラリーストレーナーD

テンポラリーストレーナーE

テンポラリーストレーナーF

3)サクションストレーナー各種

サクションストレーナーA

サクションストレーナーB

サクションストレーナーC

サクションストレーナーD

サクションストレーナーE

サクションストレーナーF

3)バケットストレーナー各種

4)濾過用ストレーナー

濾過用ストレーナーA

濾過用ストレーナーB

濾過用ストレーナーC

※その他、ストレーナーメッシュの種類はこちらから

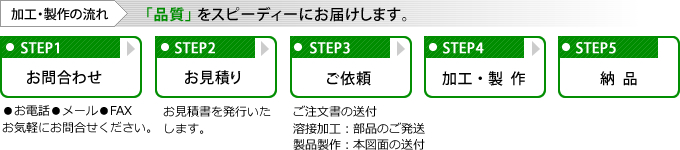

「こだま」は、さまざまなストレーナーメッシュの製作を重ねた結果、製作に必要となる各種治工具を取り揃えていますので、1個からの製作が可能です。製作にあたってのお見積りも、製作図面、消耗した現物の送付、または単純なモノであればラフスケッチで対応可能です。お見積りにあたっての、必要事項を下記に掲載していますので、ご確認ください。

弊社では板金・切削加工から溶接まで、図面を基に幅広い加工対応が可能です。

複雑な形状のストレーナーで他社で断られた案件でも、お気軽にご相談ください。

※支給部品を使用しての製作も可能です。

ストレーナーフィルターのお問い合わせ・お見積もり依頼の際には本体構造、

材質、メッシュ(下記参照)・パンチングサイズ(板厚・穴径×穴と穴の間隔)などがわかる図面 を

送付いただければ、お見積もりいたします。※個数・詳細内容等をご記載ください。

また、図面が無い場合には、手描きのラフスケッチを送付ください。サンプルがある場合は、送付下さい。

※サンプルは、納品時ご返却。ご注文に至らなかった場合は、着払いで返送となります。

※メッシュサイズの事前確認が出来ない場合は、サンプルを破壊して確認しなければなりませんので、予めご了承ください。

金属メッシュ 形状 型抜き加工のご相談は、こちらから

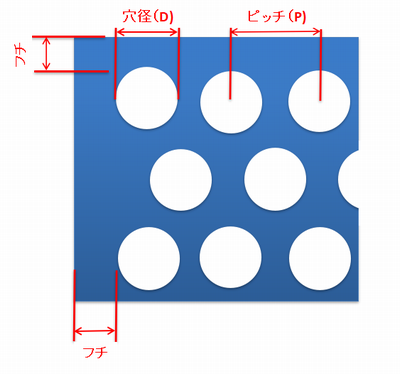

メッシュストレーナーの胴体に使用される、パンチングメタルの選定の項目をご紹介します。

分かりずらい内容がありましたら、お問合せいただければ対応可能です。

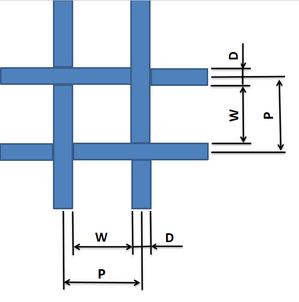

穴径(D):材料にあけた穴の径(大きさ)。丸・四角・六角形などさまざまなものがありますが、

メッシュストレーナーに使用されるのは、大半が丸です。

ピッチ(P):穴と穴の中心の間隔。mm単位で指定されるので、8mmであればP8と指定します。

フチ:穴の打ち抜き範囲の周囲、余白部分。余白なしもありますが、穴は半欠けになります。

板厚:材料の厚み

材質:SUS304を主流に、SUS316、チタン合金、インコネルなどが使用されています。

パンチング穴の配列

パンチング穴の配列は、千鳥(チドリ)と称される互い違いに穴ががあいたものがあり、

穴の位置は、60°千鳥や90°千鳥が主流です。また、穴が並列に並んだものも一般的に使用されています。

特殊な配列・穴の形やサイズにも対応可能、ご相談に応じています。

目開き w: 2つの縦線又は横線の内寸

線 径 d:金網ワイヤーの直径

ピッチ p:ワイヤーの間隔

メッシュ(金網)

メッシュサイズを示す、〇〇メッシュとは

■金属の中心から中心の25.4mm(1インチ)間の一辺の網目の数

■金網線の太さによっても目開きが異なりますので、使用目的によって線の太さとメッシュとが決まります。

■網目の細いものは0.02mmφ線×635メッシュで目開きが20ミクロンがありますが、これ以上細いものも別注となります。

ストレーナー メッシュに、一般的に使用されるメッシュ(金網)として、平たたみ織と、

綾たたみ織のサイズを記載しています。

(他の金網も取り扱っておりますので、ご相談ください)

(畳織の開き目寸法には正確さに問題がありますので参考値を表示してあります。)

| ◆平たたみ織

メッシュ 50~500メッシュまで。 |

|||

| メッシュ | 線径 | 通過粒球子参考値 | |

| 縦×横 Warp×Shute |

mm | μm | |

| 50 MESH | 10 × 50 | 0.80 / 0.55 | 360 |

| 64 MESH | 12 × 64 | 0.58 / 0.43 | 300 |

| 80 MESH | 14 × 80 | 0.45 / 0.35 | 250 |

| 90 MESH | 15 × 90 | 0.40 / 0.30 | 200 |

| 100 MESH | 16 × 100 | 0.35 / 0.28 | 200 |

| 110 MESH | 22 × 110 | 0.35 / 0.25 | 160 |

| 24 × 110 | 0.35 / 0.25 | 155 | |

| 120 MESH | 24 × 120 | 0.33 / 0.25 | 150 |

| 136 MESH | 32 × 136 | 0.32 / 0.21 | 122 |

| 150 MESH | 30 × 150 | 0.26 / 0.19 | 125 |

| 160 MESH | 30 × 160 | 0.23 / 0.17 | 110 |

| 180 MESH | 42 × 180 | 0.30 / 0.165 | 85 |

| 200 MESH | 24 × 200 | 0.22 / 0.14 | 88 |

| 40 × 200 | 0.18 / 0.14 | 90 | |

| 250 MESH | 50 × 250 | 0.14 / 0.11 | 78 |

| 300 MESH | 50 × 300 | 0.14 / 0.09 | 68 |

| 500 MESH | 80 × 500 | 0.094 / 0.055 | 36 |

(畳織の開き目寸法には正確さに問題がありますので参考値を表示してあります。)

|

◆綾たたみ織 メッシュ 100~3600メッシュまで。(製作可能範囲) (畳織の開き目寸法には正確さに問題がありますので参考値を表示してあります。) |

|||

| メッシュ | 線径 | 通過粒球子参考値 | |

| 縦×横 Warp×Shute |

mm | μm | |

| 150 MESH | 20 × 150 | 0.45 / 0.35 | 138 |

| 200 MESH | 20 × 200 | 0.35 / 0.28 | 115 |

| 250 MESH | 20 × 250 | 0.25 / 0.21 | 87 |

| 30 × 250 | 0.25 / 0.21 | 85 | |

| 300 MESH | 30 × 300 | 0.26 / 0.19 | 77 |

| 360 MESH | 32 × 360 | 0.23 / 0.15 | 55 |

| 400 MESH | 40 × 400 | 0.19 / 0.13 | 58 |

| 500 MESH | 50 × 500 | 0.14 / 0.11 | 46 |

| 600 MESH | 60 × 600 | 0.13 / 0.09 | 38 |

| 80 × 600 | 0.12 / 0.09 | 35 | |

| 700 MESH | 80 × 700 | 0.10 / 0.075 | 32 |

| 800 MESH | 100 × 800 | 0.10 / 0.07 | 22 |

| 165 × 800 | 0.07 / 0.05 | 25 | |

| 1000 MESH | 120 × 1000 | 0.08 / 0.053 | 20 |

| 1200 MESH | 150 × 1200 | 0.065 / 0.045 | 16 |

| 1400 MESH | 165 × 1400 | 0.07 / 0.04 | 15 |

| 200 × 1400 | 0.07 / 0.04 | 14 | |

| 1480 MESH | 165 × 1480 | 0.065 / 0.04 | 13 |

| 1550 MESH | 165 × 1550 | 0.065 / 0.035 | 13 |

| 1600 MESH | 250 × 1600 | 0.055 / 0.037 | 13 |

| 2000 MESH | 200 × 2000 | 0.05 / 0.028 | 12 |

| 2300 MESH | 325 × 2300 | 0.035 / 0.025 | 5.0 |

| 2600 MESH | 350 × 2600 | 0.03 / 0.022 | 4.9 |

| 3000 MESH | 400 × 3000 | 0.03 / 0.018 | 4.5 |

| 3600 MESH | 510 × 3600 | 0.025 / 0.015 | 4.0 |

1.豊富な薄板金属の在庫

2.金型レス・簡易金型製作、板バネ・薄板金属部品の1個~約2000個製作

3.製作内容に合わせた、適切な製作方法の選択4.製品に合わせた、溶接方法の選択(溶接サイト技術情報)

5.熱処理及び、表面処理(対応不可な場合もあります)

6.材料分析

7.全国対応

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。