銀プレートt1.5と、りん青銅t0.2のスポット溶接の事例です。

銀プレートの板厚が厚くなると、溶接困難になりますが、事例の厚みであれば、

溶接強度は確保できています。

接点と、台金(金属板)の溶接、接点・端子とリード線の溶接等、

スポット溶接を主流に、様々な接合に対応してきました。

その豊富な経験値が評価され、弊社「笹尾恭三」が、平成17年度に、

大阪テクノマスターとして、大阪市より認定されています。

スポット溶接の加工事例は、こちらから

「こだま」は、接点・端子の試作から、量産を始め、リード線の溶接まで対応しています。

接点・端子製作においては、金型レス及び簡易金型をもって対応を行い、

溶接では、簡易冶具・電極をもって、試作から少量(2千個)製作までの対応を行います。

「こだま」の特徴は、こちらから

接点・端子における、様々なご要望に対応してきた結果、

製作内容に合わせた、最適な製作方法をご提供しています。

| 分類 | 材料記号 |

| 鉄 | SPCC、SK、リボン鋼 |

|---|---|

| ステンレス | 19b5e36c7e8a683421acb07bca66682a |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白 |

| プラチナ | PT900、PT1000 |

| アルミ | A5052、A6063 |

| 銀 | Ag |

長所

①溶接時間が短いので、他の溶接方法(抵抗溶接以外)に比べ加工コストが極めて低い。

②短時間で溶接が出来るので、加熱域が溶接部近傍に限られるため、被溶接材の熱歪が少ない。

③機械的作業のウエイトが高いため、一般的な製品の溶接においては、作業者の熟練度をほとんど必要としない。

④溶接棒やフラックスが不要で、有害な紫外線やヒュームが発生しない。

⑤機種と電極の選択で、t0.03~の金属板、金網(メッシュ)、線材、鉄、非鉄金属等、幅広い範囲での溶接が可能。

短所

①大きな電流が必要なため、溶接機および受電設備の電気容量が大きくなる場合がある。

②機種にもよるが、溶接機の価格が比較的高い。

③被溶接材に対し、機種の選択が必要となり、溶接電流、通電時間、加圧力、電極形状などの溶接条件を、

被溶接材の材質や板厚ごとに選定する必要がある。

④接合状態を外観から判定しにくく、判断基準を設ける必要がある。

※判断基準が設けることが出来れば、大量生産においても安定した溶接が望める。

※無酸化スポット溶接技術は、こちらから

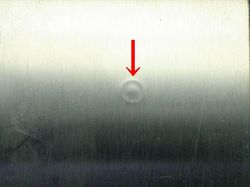

スポット溶接の強度を確認する方法で、ナゲット径を基準にする場合があります。

この時必要なナゲット径は板厚により変化し、一般的に5√t (t=板厚)とされることが多いです。

また、ナゲット径は材料表面の熱影響部(くぼみ)を見ただけでは判断できず、

材料を剥がして残っている部分のみの径を測定したり、切断して断面を測定する必要があります。

スポット溶接は打点数を多くすれば基本的には強度が上がりますが、

溶接の距離が近すぎる場合には打点数が多くても強度を下げてしまう場合が有ります。

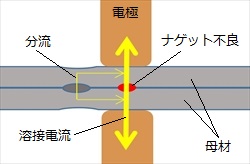

スポット溶接は電極で挟み込んだ位置に電気を流し、その部分を溶接しますが、

挟んだ部分の近距離にスポット溶接された部分が有ると、その部分に溶接電流が分流し

溶接部への出力が不足し最悪ナゲットが形成されない場合があります。

そのため、スポット溶接は適度な距離を取り加工する必要が有ります。

また、打点数が多いほどコストも上がります。必要な打点数を考え設定する必要が有ります。

スポット溶接分流について

過多なスポット数

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。