※ここでは、電動工具等を使用するDIY等の情報ではなく、工業系のNC機をベースにした情報を掲載しています。

金属には様々な種類がありその特性もさまざまですが、切断方法としては、ガス切断・プラズマ切断・レーザー切断等の熱切断が主流に行われています。例えば、鉄系の素材は、比較的加工しやすく広範囲で利用されていますが、添加物として炭素の量を調整を行い熱処理を行うことで、硬度の調整ができるなどの利便性の高い材料です。しかし、炭素含有率が低ければ影響は少ないのですが、含有率が高い材料の場合、熱をかけ溶かす切断方法では、切断部分に極度な焼きが入ってしまい、板厚の薄い材料では折れやすくなってしまいます。そのため、生材(焼き入れ前)では、切断精度は得られませんが、バンドソーでの切断が適しており、熱処理(焼き入れ)がされている材料には、切断精度が得られるワイヤーカット加工が適しています。また、銅、チタン等の非鉄金属ではバンドソーの刃を適切なモノに交換を行って切断を行えますが、これもワイヤーカットは有効です、また、水の噴出力で切断を行う、ウオータージェットは、金属製品に組み込まれたセラミックスやプラスチック等の切断が同時に行えます。

では、金属の切断方法について、ここで整理したいと思います。

一般的にアセチレンを予熱ガスとして燃焼を行い、ガスバーナーから予熱炎を噴射して、工作物を発火温度まで加熱し上昇させます。そして酸素を噴きつけ工作物を燃焼・溶融させて、酸素の切断気流によりスラグを吹飛ばして切断を行う方法です。ガス切断は暑さ4mmから、機種によっては3000mmの軟鋼を切断するモノがあります。

ガスバーナーを搭載したNC機を使用することで、自由形状で切断が可能でその寸法公差は±1~2mmの上面精度が一般的です。

切断できる材質は、融点の低い鋼材料のみに限られ、アルミやステンレスのような非鉄金属には、熱切断としてはプラズマ切断やレーザ切断で行う必要があります。

|

自由形状で、工作物の切断が可能 |

鋼材の切断事例 |

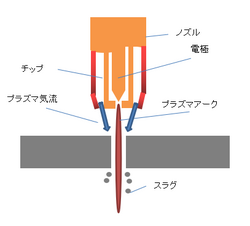

切断させる工作物(金属)と電極の間に発生させたプラズマアークで工作物を溶かし、プラズマ気流によってスラグを吹き飛ばし、工作物の切断を行う方法です。機種によっては高い出力を持つモノもあり、厚み150mmの鋼材を切断することが出来るモノもありますが、一般的には60mm程度です。切断精度は長さ2m以下の場合、±0.5mm以下の公差で切断可能です。

切断出来る材質は、ガス切断では切れないステンレスなどを含め、通電する金属であれば大半が可能です。

|

自由形状が、精度高く切断が可能 |

鋼板の切断事例 |

鋼板の切断面 |

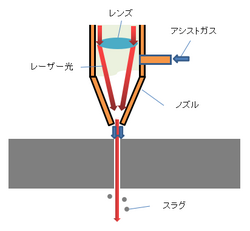

レーザー切断とは、光源をレーザー素子にあて強力なレーザー光化を行い、レンズによって集光を行い金属に照射して、工作物の溶融金属部分をレーザと同軸で流れるアシストガスで吹き飛ばすことによって切断する方法です。レーザー切断は工作物が薄ければ薄いほど高速切断が可能で 、切断精度はt20で±0.2~0.4程度と、これも薄いほど精度は上がります。切断限界の厚みとしては、一般的に30mm程度です。2mm以下の厚みであれば、ほとんどの金属を切断することが出来ます。

|

|

銅板の切断事例 |

銅板の切断面 |

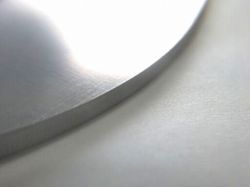

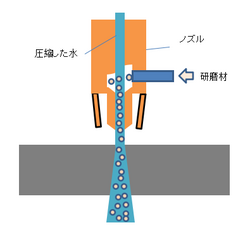

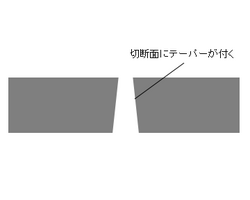

ウォータージェットとは、水を音速を超える約6,000気圧に加圧し超高圧水を生成して、小径ノズル(Φ0.1~φ1.0)から噴射、高速・高密度な超高圧水のエネルギーを利用して、工作物を切断する方法です。水だけで加工する「ハイドロ」タイプと研磨剤を混合した水流で加工を行う「アブレイシブ」タイプがりますが、金属切断の場合には「アブレイシブ」を使用しますが、 研磨材の粒子で材料の切断を行うため、金属を始め、非鉄、複合材、石、樹脂、クッション材ガラス等を、同時に切断することができるのが大きな特徴です。切断精度はで、t30の金属であれば切断巾は約1.2mmで切断可能ですが、厚みが増すにつれ、超高圧水

の水圧が工作物を抜けると低下しますので、末広がりの状態となり、工作物の切断面としてはテーパーがついてしまいます。

よって出力の高い機種では、200mm厚のカットができるものありますが、切断面のテーパー角度はきつくなります。

|

|

焼入れ材の切断事例 |

焼入れ材の切断面 |

ステンレス材の切断事例 |

ステンレス材の切断断面 |

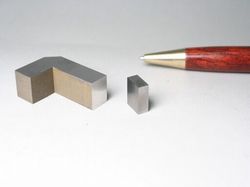

SKDと超鋼の切断事例 |

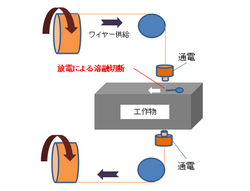

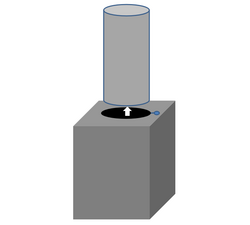

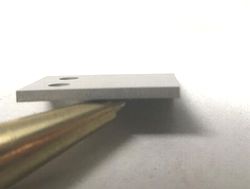

ワイヤカットとは、真鍮を主流にタングステン・モリブデン等の電極線(φ0.05~φ0.3のワイヤー)を供給しながら通電を行い、電極からの放電によって、工作物を溶かして切断を行う加工方法で、正式にはワイヤー放電加工(通称ワイヤーカット)と称されます。ワイヤーカットの特徴は、メタルソー等と違い、放電を行う電極は工作物に対し非接触で溶融切断を行いますので、機種によっては厚み300mm以上の材料から、焼き入れ鋼や超鋼等の硬い材料を始め、箔材の切断が行えます。そして加工精度が高く20mm以下の工作物であれば、寸法公差±0.01の高精度な加工も狙えます。鋼材を始め、ステンレス、パーマロイ、銅板、真鍮、アルミと、伝導体であれば溶融切断が行えます。また、角度を付けての切断から、テーパー状の穴加工も可能です。

|

|

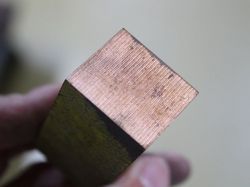

クロム銅材の切断事例 |

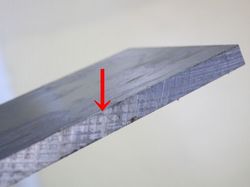

アルミ材のメタルソー切断事例 |

真鍮材のメタルソー切断事例 |

真鍮材t2.0のメタルソー切断事例 |

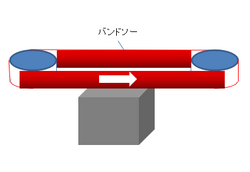

バンドソーとは、金属切断用のノコ刃が帯状(バンド)になったモノを、モーター駆動でプーリー間を回転させて、直線状に動くノコ刃を、工作物(金属)に当てて切断する方法です。薄い工作物(金属)を切断するときには、縦型を使用しますが、厚みのある工作物(金属)横型のバンドソーで、工作物(金属)をバイス等で固定して切断を行います。また、円盤にノコ刃を付けた仕様の切断機はメタルソーと称します。

| 鉄系 | SPCC(鉄)、ブリキ(スズ鍍金鋼材)、SK(生・焼き入れリボン鋼)、SKD、超鋼 |

| ステンレス系 | SUS304:BA、1/2H 3/4H・H・EH |

| SUS301:1/2H・3/4H・H・EH | |

| SUS316、SUS631、SUS430、SUS410 | |

| パーマロイ材 | 42アロイ、50アロイ、インコネル、インバー |

| 銅系 | C1100P(タフピッチ銅)、C1020(無酸素銅) |

| C2801(真鍮) | |

| C5210P(りん青銅板二種)、C5210(バネ用りん青銅板) | |

| C7521(洋白板二種)、C7701(バネ用洋白板) | |

| C1700/C1720(バネ用ベリリューム銅) | |

| アルミ | A1100、5052、6063 |

| マグネシウム合金 | AZ91 |

| その他 | チタン、チタンバネ、モリブデン |

弊社へのご質問の多い材質、またはご依頼いただく製品の、主流材質の性質を記載していますので参考にしてください。

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。