宇宙・航空機・電子の各種分野で、高度な性能を持つ機器の要求が高まり、材料の改良・新素材開発が進められています。また、各種機器の性能向上では、高度な機能をもった部品の組み立てが求められています。昨今、3Dプリンターの開発が進み、金属製品における一体成形が、一部可能にはなってきていますが、異種金属接合・軽量化・量産等の観点では、非合理的または対応不可となます。また、各種機器においては複数の部品を組み立てる製法が必要となり、その組み立てを行う代表的な接合方法となるのが「溶接」です。溶接は、被溶接材の種類や各仕様に対応するため、さまざまな種類の開発が行われていますが、その種類は大きく分けて「圧接」「溶接」「ろう接」の、三つに分類されます。

ここでは、薄板金属、精密溶接、異種金属の溶接方法を中心にご紹介します。

| ①電気抵抗溶接 | スポット溶接・プロジェクション溶接・マッシュ溶接・バット溶接・シーム溶接・スタッド溶接 |

|---|---|

| ②摩擦圧接 | ー ー ー |

| ③超音波溶接 | ー ー ー |

| ④拡散接合 | 熱圧着 |

| ①アーク溶接 | ティグ溶接・プラズマ溶接・半自動アーク溶接・被覆アーク溶接・ アークスポット溶接・アークスタッド溶接 |

|---|---|

| ②レーザー溶接 | ー ー ー |

| ③電子ビーム溶接 | ー ー ー |

| ①ろう付け | ガス溶接・抵抗ろう付け・真空ロウ付け・高周波誘導ろう付・炉中ロウ付 |

|---|---|

| ②はんだ付け | ー ー ー |

他、仕様によって真空製品やタンクなど、気密溶接を要する場合は、その観点から溶接方法を絞り込むことが出来ます。

気密溶接は、こちらから

1)秘密保持契約

2)各種溶接の受託加工

3)冶具電極の設計・製作

4)部品接合の構想段階からのご相談(接合の方向付け)

5)部品の製作からの一貫対応(試作・量産)

(部品によって、製作対応不可な場合もあります)

6)試験、溶接条件販売、スポット溶接機の選択・販売支援

7)全国対応

各種溶接テスト 受託加工は、こちらから

溶接が必要だが、どんな溶接方法が適しているのか分からない?

製品仕様が決まっている場合は、お気軽にお問い合わせください。

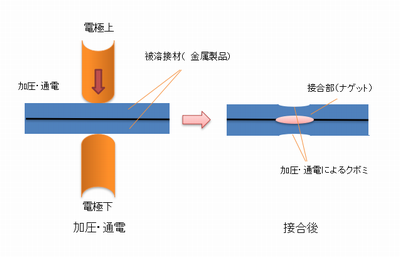

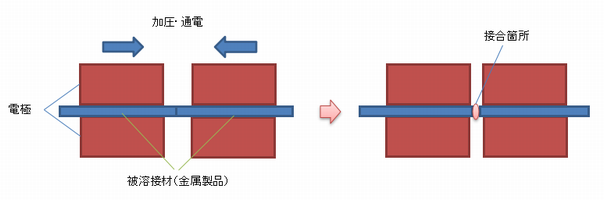

接合させる部品に電流を流し電気抵抗で熱を発生させ、溶解させると同時に加圧することによって

接続する溶接方法です。一般的にはt3.0以下の溶接に最適で、「こだま」ではt0.03からの溶接が可能です。

自動車・弱電部品などあらゆる分野に幅広く用いられている溶接方法で、治具電極を使用して、

工法を変えることで、さまざまな、溶接形態に変化させることが可能な画期的な溶接方法です。

抵抗溶接は、スポット溶接、プロジェクション溶接、バット溶接、シーム溶接に分類されます。

1、抵抗スポット溶接

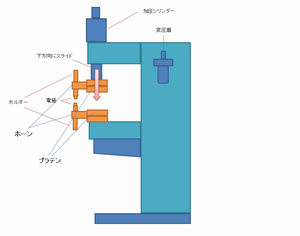

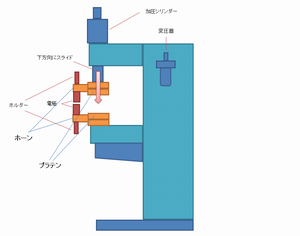

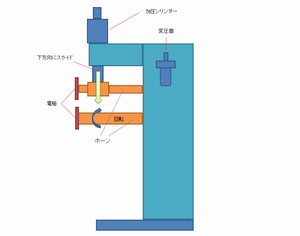

抵抗溶接機(スポット溶接仕様)

スポット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。電極は、ストレートタイプ、エルボタイプ、または自作の特殊なものまで、被溶接材に合わせて、最適なものを選択します。また、高出力の機種では、非鉄金属の溶接が可能で、薄板金属の接合に適しています。

SUSt3.0の強度重視のスポット溶接

アルミスポット溶接

2、プロジェクション溶接(抵抗溶接)

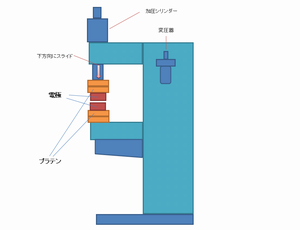

抵抗溶接機(プロジェクション溶接仕様)

プロジェクション溶接.は、抵抗溶接機にプラテン部分に直接専用の電極を取り付けて使用します。

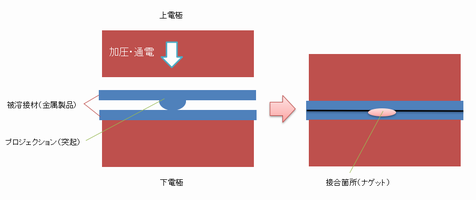

被溶接材に、予めプレス加工もしくは、切削加工でプロジェクション(突起)を施し、上図のように、溶接電流をプロジェクションに集中させて溶接を行いますので、溶接後の被溶接材に対する負荷(熱歪等)を、最小限に抑えることのできる溶接方法です。量産時における薄板金属の合理的な接合方法としても有効で、厚板の接合にも適しています。

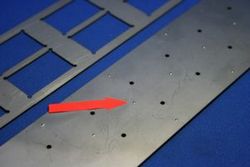

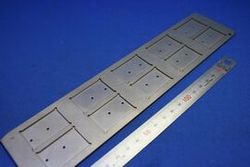

プロジェクション(突起)溶接前

プロジェクション溶接後

3、マッシュ溶接

マッシュ溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に専用の電極を取り付けたホルダーを固定して使用します。

被溶接材の片方接合部分に、リングプロジェクション(リング状の突起)となる段差を施し、相手側の穴とその段差を加圧通電することによって塑性流動させた界面を固相接合させる溶接方式です。リングプロジェクションを溶かすための大電流を必要となりますが、アーク溶接等の円周溶接からの移行することで、加工費・加工時間の大幅な短縮が可能です。

4、バット溶接(抵抗溶接)

抵抗溶接機(バット溶接仕様)

縦方向に加圧をかけることで、電極を横方向にスライドさせる構造にて溶接

バット溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端にバット溶接専用の電極を取り付けて使用します。ばた、バット溶接専用機もあります。

他の抵抗溶接との違いは、線材やフラットバーの溶接を行うことができ、合理的な接合が可能ですが、材質的に対応範囲が狭いです。

線材のバット溶接

フラットバーのバット溶接

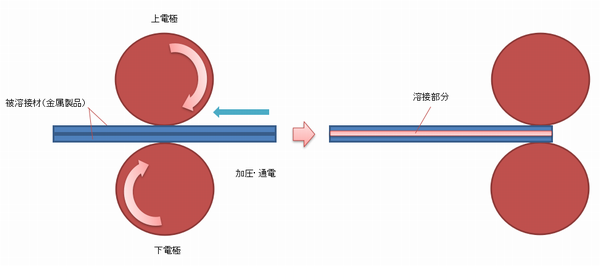

5、抵抗シーム溶接(抵抗溶接)

抵抗溶接機(シーム溶接仕様)

シーム溶接は、抵抗溶接機のホーン上下先端に、円盤状の電極を取り付け、円盤の間に被溶接材2枚を重ね通し、連続的な通電と、加圧を電極の回転によって行い金属板や、網を直・曲線上に被溶接材を重ねた状態で、溶接することが出来ます。シーム溶接としては ,突き合わせて溶接する、ティグ(アルゴン)溶接やレーザー溶接でも、良好な溶接が可能ですが、ワーク精度が必要になり、溶接加工費としても上昇します。

産業ロボットに設置した抵抗シーム溶接

金網の抵抗シーム溶接

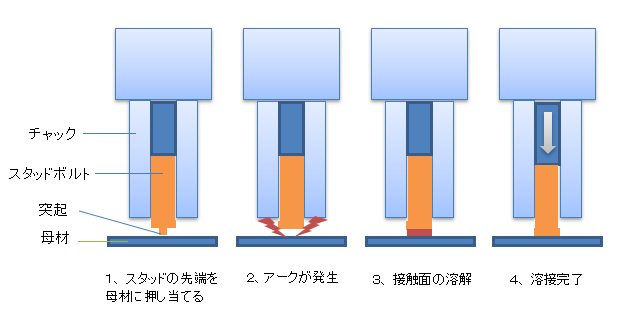

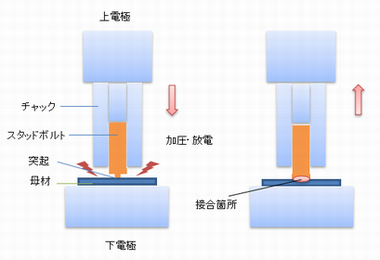

6、抵抗スタッド溶接(抵抗溶接)

抵抗溶接機(スタッド溶接仕様)

抵抗スタッド溶接は、抵抗溶接機にプラテン部分にホーンという、いわば機械の腕にあたる真鍮(一般的に使用されている)の無垢材を取り付け、先端に電極を取り付けたホルダーを固定して使用します。抵抗スポット溶接と使用する原理は同じで、電極のみが変わります。CD方式のスタッド溶接と違って、電極を変えることで、さまざまなバリエーション(溶接条件)に対応ができます。

抵抗スタッド溶接電極

抵抗スタッド溶接

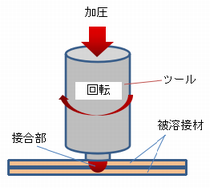

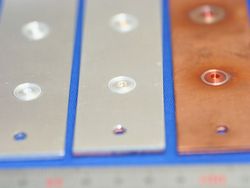

材料を回転させ、一定の圧力(摩擦圧)で押付け合うことで、接合面は摩擦熱により高温層となり、その後回転制止して強く加圧することで固相接合させる接合方法です。主に自動車をはじめ、航空機、工作機械等の異種金属のシャフトの接合などに用いられていますが、薄板金属の接合の場合は、ツール先端に突起を施したモノを回転させながら、重ね合わせた金属板に押し付け、突起部に接する金属板とに、摩擦熱を発生させて、その後ツールの回転を制止して加圧を行い固相で接合を行います。

薄板の重ね合わせ摩擦圧接

アルミとアルミ、アルミと銅、銅と銅

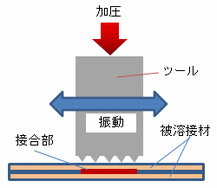

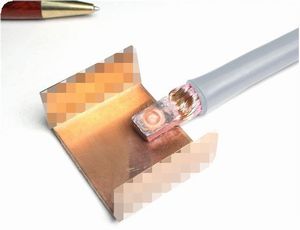

接合させる部品に、超音波振動と加圧を行い、金属原子間の引力を利用して固相接合状態を作り出し接合する方法で、バッテリー電極や、端子の溶接などに用いられています。機械的容量に比例しますが、箔材であれば、複数枚同時に接合が可能です。

超音波接合

銅板とステンレスの接合

母材を密着させ、真空状態や、不活性ガスの中で、母材の接合以下の温度条件で、加圧・加熱を行い、接合面間に生じる原子の拡散を利用して接合する方法で、固相接合の一種となります。特徴としては、薄板金属であれば、複数枚を同時に接合することが出来ます。

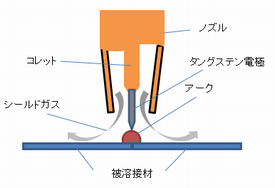

1、ティグ溶接

接合させる部品と電極(ティグ溶接・プラズマ溶接)の間に発生させたアークによって、部品の局部を溶かし、接合する溶接方法。t0.03~t2.0(「こだま」の実績)の薄板金属を中心に、車両部品,筐体、半導体製造装置部品、バスバー(ブスバー)、端子の溶接など、幅広く対応が可能です。

また、ティグ溶接においては、溶加棒を溶接時に加えることで、より強度を持たせた溶接状態にすることが可能です。

ティグ溶接

真鍮のティグ溶接

2,プラズマ溶接

プラズマ溶接は,アルゴンガスとウォール効果によるアークを緊縮させた非常にエネルギー密度の高いアーク熱源となります。このため、プラズマアークはティグアーク(自然放電アーク)よりも高温で、プラズマ気流を伴った細くて長いアーク形状となることから多くの特長で、ティグ溶接と比較して、プラズマアークの被溶接材への広がりが少なく集中した熱源となります。一方、ティグ溶接の熱源は、被溶接材に対して、末広に広がる形状になります。プラズマ溶接は、ティグ溶接とYAGレーザ溶接のほぼ中間的な溶接方法であるとご理解いただいてもいいかもしれません。

3、半自動アーク溶接(ミグ溶接)

一般的に半自動溶接と称されていますが、正式にはミグ溶接として種別されています。ミグ溶接はアーク溶接の一種で、不活性ガス(アルゴンガス)を使用して、送給ローラーからトーチに送り込まれた、電極と溶加材の役割を持つ電極ワイヤ(チタンワイヤ)を溶かして、被溶接材を溶融する溶接方法です。他のアーク溶接と比較して厚板材(t3.0以上)の溶接が容易にできますが、電極ワイヤ(チタンワイヤ)を溶かす熱量が生じますので、薄板溶接には不向きです。

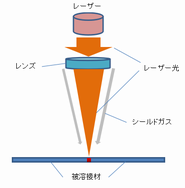

レーザー光をレンズで集光させ熱源として溶接させ、部品照射を行い溶接する方法。

精密部品・薄板金属・箔・微細部品の溶接に適しています。局部的に母材を溶かしますので、熱歪を抑制できるのが特徴です。しかし、レーザー光を集光させる事と、無接触で溶接を行う要素から、溶接させる部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が、極めて要求され、製品コストが上がってしまう要素も含みます。レーザー溶接では連続溶接では困難ですが、点溶接では溶加材を加えて強度を高めることが可能です。

レーザー溶接

ステンレス線材と板のレーザー溶接

真空状態で、フェラメントを加熱することで、電子が放出され、そこに高電圧を与えてビームを形成し、溶接させる部品に照射を行い溶接する方法です。真空状態で溶接を行うため、ビームは100%で溶接部分に照射されるので、狭い溶接範囲で深く浸透することが可能です。用途としては、タングステン・タンタル・モリブデンなどの高融点材料、チタン・ニオブなどの活性金属などに有効です。しかし、ビームスポット径は0.2mm程度という極めて狭い範囲が、レーザー溶接と同じ要素で、無接触溶接、部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が要求され、製品コストが上がってしまう要素も含みます。

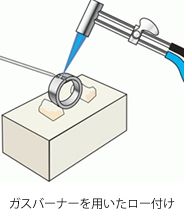

1、ガス溶接

一般的に、酸素とアセチレンガスを使用して燃焼を行いガスバーナーから噴射して、溶接させる部品の 溶接部を加熱して、融点の低いろう(銀ろう、真鍮 ろう)を、溶かし流し込むイメージで溶接する方法です。可燃性ガスと特徴としては、溶接させる部品そのモノは溶かさないので、同種金属はもとより、異種金属の接合が容易に行えます。

真鍮とクロム銅・銅タングステンのロウ付け

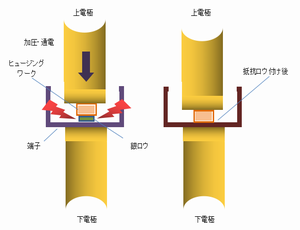

2、抵抗ロウ付け

溶接させる部品の溶接部に、個体のろう材を挟み込み、部品に電流と加圧を与えることで、部品は発熱をおこし、融点の低いろう材が溶けて溶接される方法です。ブスバー(バスバー)や、電気接点、眼鏡などの溶接に適しています。

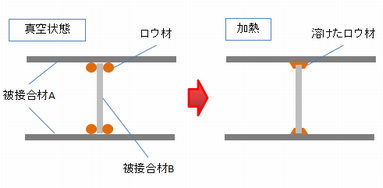

3、真空ロウ付け

真空ろう付けとは、炉の中を真空状態にしてから加熱し、母材を溶かすことなく、ロウ材のみを溶かし、異種材を、接合する方法です。炉内の温度を高精度に管理調整できるため、精密部品の接合にも適しています。母材自体を溶融させずに接合が可能なので、複数の部材を接合させることができます。

4、高周波誘導ろう付

ガスバーナー等の炎を使用せず、母材周囲の導電性の器材を過熱させることによって、非接触に母材とロウ材の過熱を行う接合方法です。母材のろう付部のみ加熱ができ、他のロウ付け方法と比較して接合部以外の過熱を抑えることが可能です。

ガスバーナー等による炎を使用せず、導電性機器による加熱制御が容易で、無駄のない加熱プロセスが得られます。

5、炉中ロウ付

炉中の過熱時にロウ材が流れやすい状態に、冶具やスポット溶接による仮付けによって固定を行い、炉中に移動し接合を行います。炉中では大気と遮断する還元性ガスの使用を行い、フラックスを使用せず雰囲気中で加熱しロウ付けを行いますので、無酸化状態で加熱する為、変色、酸化、浸炭、脱炭、窒化が生じません。炉中ロウ付けは、1工程で複数個所を同時に接合することが可能で、連続的に母材を炉中に送り込むことで大量生産が可能ですが、逆に少量には不向きです。

| 分類 | 材料記号 |

|---|---|

| 鉄 | SPCC、SK、リボン鋼、SD、SDK、超硬 |

| ステンレス | SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C1100(タフピッチ銅)、C1201(りん脱酸銅) C5210(りん青銅)、クロム銅、ベリリューム銅、真鍮、洋白、コンスタンタン |

| プラチナ | PT900、PT1000 |

| コバルト | コバール、ステライト |

| アルミ | A1050、A5052、A6063 |

異種金属の溶接は、材質によって融点・硬度・電気抵抗値等の違いがあり、材質によってはその特性を把握できていないと、非常に困難です。まずは、材質の特性の把握を行い、適切な溶接方法の選択が必要です。

◆適応材質

鉄・錫・銅・銀・白金・マグネシウム・アルミ・マンガン・コバルト・タングステン・モリブデン

パナジウム・タンタル・ニオブ・レニウム・ニッケル・ステンレス・パーマロイ・インバー

(組み合わせ、仕様によっては不可になることもあります)

◆接合工法の異種金属材料の適用性

| 溶接方法 | 同種金属 | 異種金属 | |

| 溶融溶接 | 抵抗溶接 | ◎ | ○ |

| ティグ溶接 | ◎ | ○ |

|

| レーザー溶接 | ◎ | ○ |

|

| 電子ビーム溶接 | ◎ | ○ | |

| ロウ付け | ガスバーナー | ◎ | ○ |

| 抵抗ロウ付け | ◎ | ○ |

|

| 真空ロウ付け | ◎ | ○ | |

| 接合方法 | 同種金属 | 異種金属 | |

| その他の接合 | 超音波接合 | ◎ | ○ |

| 摩擦圧接 | ◎ | ○ |

|

金属製品の開発・設計段階、もしくは製作工程の中で、ある種の溶接を検討し、進めているものの、この材質、板厚、形状、部品精度的要素から、「どのような溶接が適しているのか?」「溶接方法として合っているのか?」など、課題・問題が生じていませんか?「こだま」は、創業50余年、ガス器具・家電・自動車・船舶・航空・衛星・半導体等の各分野で、現在12000種類以上の溶接加工実績で対応します。

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。