銅は曲げ加工や絞り加工後の材料劣化が生じにくいですが、溶接においては比較的困難な材質です。

それは、熱伝導率が高いため熱が逃げやすく、電気抵抗が小さいため膨張率も高いため、溶接の熱による変化が大きくなるためです。

銅の接合については、ロウ付けなども一般的に用いられていますが、ここでは、溶接としてスポット溶接について触れてみたいと思います。

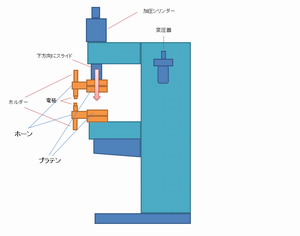

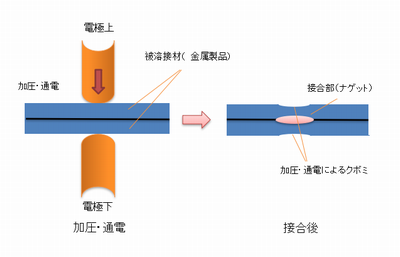

スポット溶接は、一般的に、抵抗溶接、アーク溶接、レーザー溶接と、三種類に大別されますが、その中でも抵抗スポット溶接とは、

溶接したい2片の金属の上下を電極で挟み込み、接触部を加圧しながら大電流を流すことで電気抵抗により材料が局部的に発熱し、

溶融して接合される溶接工法で、もっともポピュラーな工法です。また、抵抗スポット溶接は、異種金属板との接合にも有効です。

※銅のスポット溶接事例は、こちらから(溶接部門サイト)

※その他スポット溶接事例は、こちらから(溶接部門サイト)

※異種金属の溶接詳細は、こちらから(溶接部門サイト)

1,スポット溶接の、試作・量産の受託加工(部品支給) t0.05~(銅と銅のスポット溶接は、C1020材を限定としてt0.5までです。)

2,各種部品の製作(試作・量産)から、スポット溶接までの一貫製作(部品製作は、対応できない場合もあります)

3,各種部品の製作(試作・量産)から、スポット溶接までの一貫製作(部品製作は、対応できない場合もあります)

4,簡易治具電極・量産治具電極の製

5,スポット溶接の、溶接条件販売から機械選択・販売代

抵抗スポット溶接は、機械容量・電極・通電方式(ダイレクト・インダイレクト・シリーズ・ツイン)などを変えることによって、

板厚・非鉄金属・形状などの、被溶接物のさまざまな条件に対応することが 可能です。

一般的には、機械容量:交流機の機械容量30KVA、電極:ストレート電極、通電方式:ダイレクトスポット溶接で、鉄系材をスポット溶接するタイプが普及されています。

| 抵抗スポット溶接条件設定のフロー |

| 溶接箇所の検討 |

| ⇒電極形状の決定 |

| ⇒加圧の選定 |

| ⇒溶接電流・通電時間の選定 |

| ⇒溶接テスト⇒剥離検査⇒溶接条件の調整 |

| ⇒加圧の決定 |

| ⇒溶接電流・通電時間の決定 |

| ⇒試作⇒量産試作 |

| ⇒品質管理項目の策定(量産条件の決定 |

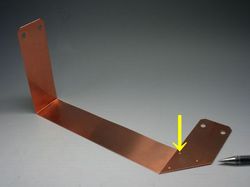

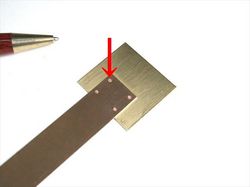

C1020 t0.3のバイパス状態(1対成形での

重ね合わせ)のスポット溶接事例

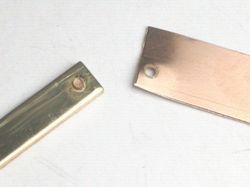

板厚2.0mmの無酸素銅(C1020)と板厚1.5mmの

鉄(SPCC)のスポット溶接事例

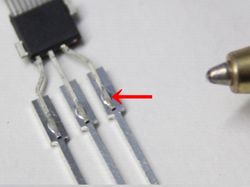

スズメッキされた無酸素銅(C1020) t0.4の

スポット溶接

無酸素銅(C1020) t0.3

真鍮 t1.0、りん青銅 t0.6のスポット溶接

真鍮 t1.0、りん青銅 t0.6の

スポット溶接の剥離状態

目的にあった電極を使用することによって、金属板を始め、ボルト・ナット、ヒュージング、など、溶接における、

さまざまなバリエーションに対応することができます。

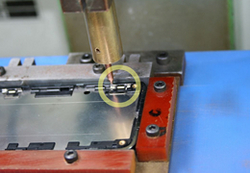

特殊冶具電極

スポット溶接の原理を応用し、材質・形状・加工数等の溶接条件を考慮して、冶具電極の製作を行うことによって、溶接領域を無限に広げることが可能です。また、装置との組み合わせで、半自動・全自動の対応も可能です。

携帯電話本体と板バネの、

スポット溶接冶具電極

線材とピンのスポット溶接冶具電極

携帯電話本体(ガラケー)と、板バネのスポット溶接

その他冶具電極の詳細は、こちらから

アークスポット溶接とはアルゴン(Ar)ガスや、ヘリウムガスなどの不活性ガスをシールドガスとしてトーチノズル内に流し、融点の高いタングステン電極と母材との間にアークを発生させ、そのアーク熱により不活性ガスと酸素を燃焼させ、溶接しようとする部品の一点にアークを集中させて溶接を行う工法で、銅などの非鉄金属にも適しています。

アークスポット溶接は、被溶接材の端面から非接触で溶接が可能で、ステンレス系、銅系,チタンの材質の溶接に適しています。

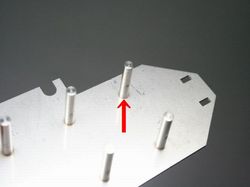

ピン(φ3.0)とプレート(t1.0)のアークスポット溶接の事例です。

プロジェクション溶接でも可能ですが、冶具電極が必要となり、

製作数に合わせてアーク溶接を選択しました。

材質:SUS304 表面

裏面

溶接対象材質

| 分類 | 材料記号 |

| 鉄 | SPCC |

| ステンレス |

SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C1020(無酸素銅)、C5210(りん青銅)、クロム銅、ベリリューム銅 |

アークスポット溶接に使用する冶具・電極

レーザー光をレンズで集光させ熱源として溶接させ、部品照射を行い溶接する方法。

精密部品・薄板金属・箔・微細部品の溶接に適しています。局部的に母材を溶かしますので、熱歪を抑制できるのが特徴です。しかし、レーザー光を集光させる事と、無接触で溶接を行う要素から、溶接させる部品の端面精度,及び部品位置決めをセットする治具などの精度も要求されるので、一次加工(金属プレス等)の精度が、極めて要求され、製品コストが上がってしまう要素も含みます。レーザー溶接では連続溶接では困難ですが、点溶接では溶加材を加えて強度を高めることが可能です。

レーザースポット溶接は、微細部品、薄板部品の溶接に適しています。

レーザースポット溶接事例(銅以外の事例も含みます)

※肉盛り溶接は、アークスポット溶接でも可能です。

| 分類 | 材料記号 |

| 鉄 | SPCC |

| ステンレス |

SUS304、SUS304 CSP、SUS301 CSP、SUS3016L、SUS430、SUS631 |

| ニッケル | パーマロイ、ハステロイ、インコネル、インバー、形状記憶合金 |

| チタン | TP270、TP340、TP480 |

| 銅・銅合金 | C5210(りん青銅)、クロム銅、ベリリューム銅 |

さまざまな溶接の事例は、こちらから

創業時から抵抗溶接の基礎としてさまざまな分野の製品の抵抗スポット溶接加工を手がけてまいりました。創業当初は、建築金物・ガ ス器具部品・家庭用品等を中心に地場産業の活性化に努めてまいりましたが、国内産業の進歩発展に伴い、環境に優しいエコロジックな接合として、産業機器部 品・車両部品・道路標識・半導体製造部品・AV機器部品など、数千種類を超える溶接実績と、使用する治具電極を駆使して、抵抗スポット溶接組立てによるさまざ まな形状を作り出しております。

熱電対、接点、抵抗体などの小型部品から、ストレーナー、半導体搬送トレイを始め、車両部品、巨大アート作品まで一般的に出来ないと言われた溶接構造品を含め数多く手がけています。 工法においては、まず、溶接電流を、直流、交流、単相整流の中から選択を行い、次に溶接条件に合わせて電極の材質・形状の選択を行います。

また、t0.05~の薄板仕様、筐体奥行750mm(板厚により対応エリアは限定されます)など様々なバリエーションに備えて、社内製作を行なった電極(チップ)を標準装備化しています。

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。