「こだま」は、開発・企画段階の精密板金部品における構想段階からのご相談・試作・限定製作

(1個~2000個程度)に特化して、初期費用を抑えた製品製作をご提供しております。

また、極薄切削部品から、精密溶接によるアッセンブリ品製作のご提供まで、対応いたしております。

創業50余年、12000種類を超える製作実績 |

板金パーツ、寸法公差±0.01(部分)にも対応 |

◆金型レス・簡易金型曲げ加工(精密板金部門)

超精密板金においては、t0.005からのバネ材を始めとした板金部品を、独自開発した金型レス工法で

初期費用が掛からない、トリミング・曲げ加工をご提供しております。

また、複雑な曲げや限定製作のような数量のまとまった曲げ加工に対しては、

簡易金型を製作し、加工を行い本作金型よりも短い納期でご提供しています。

◆特殊金属・異種金属接合(精密溶接部門)

接合において、最も合理的な抵抗溶接を中心に簡易冶具工法の開発を行い、

鋼やSUSといった一般的な溶接はもちろんのこと、アルミやマグネシウムといった

非鉄金属や特殊金属から異種金属接合までエリアを広げ、ローコスト・短納期でご提供しています。

1.超精密・精密部品の構想段階からの、ご相談

2.材質の選択(豊富な薄板金属の在庫)

3.製作内容に合わせた、製作方法の選択

・4.金型レス・簡易金型製作で、1個~約2000個の製作

5.各種溶接加工

6.材料分析

7.全国対応

図面・CADデーター(二次元)に材質・板厚・形状・製作数(リピート有無)を記載の上、

お問合せフォーム、もしくは、FAXにてご連絡ください。

板金試作:クリップ(温度検査器) 材質:SUS301 CSP t0.3 |

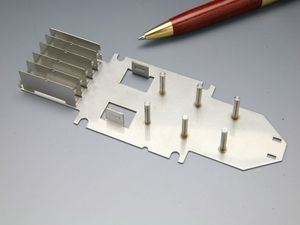

板金試作:治具(電機部品用) スポット溶接・アークスポット組立溶接品 材質:SUS304 t0.5、1.0 |

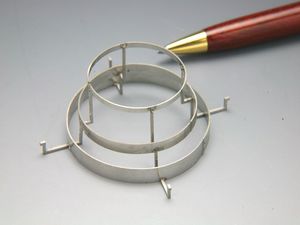

板金試作:精密パイプ試作 材質:SUS304 t0.3 |

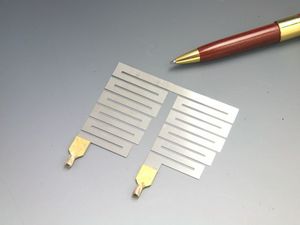

板金試作:コネクタ(デジタル家電) 材質:真鍮(C2801) t0.3 |

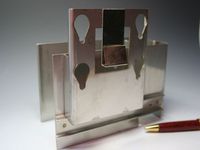

板金試作:ホルダー(半導体製造装置) スポット溶接・アークスポット溶接組立品 材質:SUS304 t0.3 |

板金試作:抵抗帯(高速車両) スポット溶接・アークスポット組立溶接品 材質:SUS304 t0.3、真鍮(C2801) t0.5 |

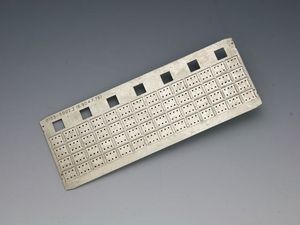

板金試作:チップ搬送トレイ スポット溶接組立品 材質:SUS304 t0.5、t0.8 |

板金試作:マイクロフォンカバー 材質:材質:洋白(C7521) t0.1 |

板金試作:板バネ 材質:SUS304 CSP t0.4 |

板金試作:接点(電子機器) 材質:ベリリウム銅(C1720) t0.4 |

板金試作:シールドカバー 材質:アルミA1050 t0.3 |

板金試作:シールドカバー アルミスポット溶接組立品 材質:アルミA5052 t1.0 |

その他製作事例は、こちらから

| 鉄系 | SPCC(鉄)、ブリキ(スズ鍍金鋼材)、SK(生 ・焼き入れリボン鋼) |

| ステンレス系 | SUS304:BA、1/2H 3/4H・H・EH |

| SUS301:1/2H・3/4H・H・EH | |

| SUS316、SUS631、SUS430、SUS410 | |

| パーマロイ材 | 42アロイ、50アロイ、インコネル、インバー |

| 銅系 | C1100P(タフピッチ銅) |

| C2801(真鍮) | |

| C5210P(りん青銅板二種)、C5210(バネ用りん青銅板) | |

| C7521(洋白板二種)、C7701(バネ用洋白板) | |

| C1700/C1720(バネ用ベリリューム銅) | |

| その他 | チタン、チタンバネ、モリブデン |

弊社へのご質問の多い材質、またはご依頼いただく製品の

主流材質の性質を記載していますので参考にしてください。

極薄切削や、熱処理、表面処理なども協力会社との連携で、様々なお客様の難問を解決しております。

難度の高い薄肉の切削部品や絞り形状から、2次・3次加工となる熱処理や表面処理まで一貫サービスとしてご提供しております。

精密切削加工品:カバーリング(医療機器) 材質:SUS304 極薄切削加工品 |

精密切削加工品:スリット入りネジ 材質:材質:真鍮(C3603) |

精密複合加工品:精密空気弁(医療機器) 材質:SUS303 |

精密切削加工品:カバーリング(医療機器) 材質:アルミ(A6101) 極薄切削加工品 |

その他、精密切削加工の製作事例は、こちらから

精密部品の試作・少量製作のことなら、お気軽にお問い合わせください!!

事故で生じた自動車のボディーの、傷や凹みの修理などが一般的に板金加工として知られていますが、金属ケース・スチール家具などの製作を行う薄板金属加工も含まれた名称となります。そして、機械部品等の精度を要求される小部品を始め、各種シャーシ・ケース等の、主に少量製作を目的とした製作プロセスを「精密板金」と称されています。精密板金の材料展開は経験値から基づく計算値(CAD対応)が必要となり、使用する工作機械は高精度対応の機種が必要となり、製品における寸法公差は、製品サイズに比例して±0.1~±0.5mmです。また、AV機器、半導体製造装置、携帯電話等に使用する接点・端子・ターミナル等では、t0.2以下の薄板板金加工に加え、微細加工が必要となり、金型技術を含めた精密板金加工技術が必要です。製品における寸法公差は、製品サイズに比例して±0.01~±0.2mmです。その展開技術はさらに高度な経験値と工作機械が必要となり、使用する検査測定器も投影機レベルが必要となります。その製作プロセスを、「超精密板金」と称されています。そして、各種製品の開発段階おける機能・実装テストなどに使用されるモノが試作と称されています。

| 板金試作事例 | 超精密板金試作事例 | ||

|

|

|

|

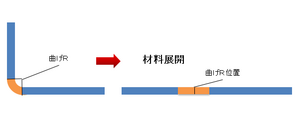

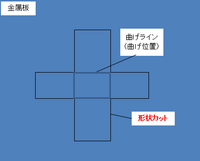

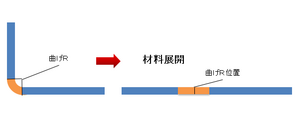

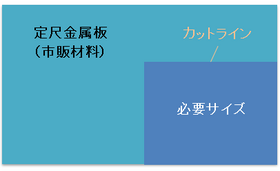

工程1:材料展開

CAD/CAMを使用して、製作しようとする板金製品の使用する金属板に、部品形状を平らに開いた図(展開図)を、

板厚の伸びしろ(CAD処理)を踏まえて作図を行いCAMでデーター化を行います。

※板厚の伸びしろ:板厚に伴い曲げ加工時に曲げRが付きますので(ピン角では曲がらない)、そのRの周長をいいます。

|

|

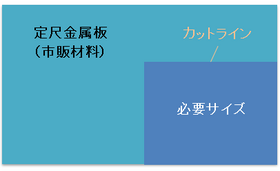

工程2:材料カット

製品に適した材料の選択を行い、工作機械にセットするにあたって適切なサイズの材料の切断を行います。

|

|

工程3:形状カット(トリミング)

材質・板厚・製作数に合わせて適切な工作機械の選択を行い、データーを基に形状カットを行います。

※精密板金では、レーザー加工機、NCターレットパンチプレス機を主流に使用しています。

レーザー加工機 |

|

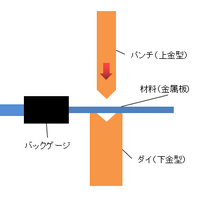

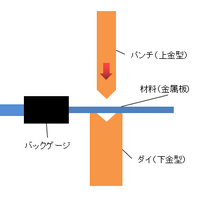

工程4:成形加工(バーリング、タップ、エンボス、溶接加工等も含む工程)

形状カット後の材料を、ブレーキプレスのバックゲージで、曲げラインの調整を行い、金型によって曲げ加工を行います。

ブレーキプレス(曲げ加工機) |

|

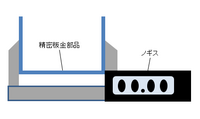

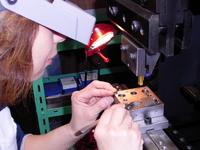

工程5:寸法検査

成形を行った板金製品を、ノギス等で最終の寸法検査を行います。

一般的には、製作図に直接実寸法を記載して検査書としています。

※寸法検査は、各成形ごとに検査を行います。

|

|

製作プロセスとしては、精密板金と同じなのですが、大きな違いは、展開技術と簡易金型等を製作する技術と設備、

そして成形加工を行うための高精度な工作機械と、高精度な製品寸法を確認するための検査機器が必要で、

板金成形における究極な加工技術となります。

工程1:材料展開

CAD/CAMを使用して、製作しようとする板金製品の使用する金属板に、部品形状を平らに開いた図(展開図)を、

高精度に板厚の伸びしろ(CAD処理)を踏まえて作図を行いCAMでデーター化を行います。

※板厚の伸びしろ:板厚に伴い曲げ加工時に曲げRが付きますので(ピン角では曲がらない)、そのRの周長をいいます。

工程1:材料展開 |

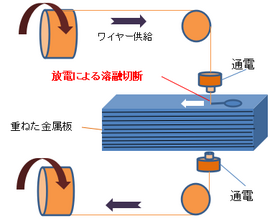

工程2:ワイヤーカット等 による形状カット |

形状カットにおける工法は、製品の材質・寸法公差・板厚・形状・製作数によって適切な選択が必要です。

さまざまな形状カット工法は、こちらから

工程2:材料カット

製品に適した材料の選択を行い、工作機械にセットするにあたって適切なサイズの材料の切断を行います。

|

|

工程3:形状カット(トリミング)

材質・板厚・製作数に合わせて適切な工作機械の選択を行い、データーを基に高精度に形状カットを行います。

※超精密板金では、ワイヤーカット加工機、ファイバーレーザー加工機を主流に使用ています。

|

|

工程4:成形加工(バーリング、タップ、エンボス、絞り)

形状カット後の材料を、高精度ブレーキプレスのバックゲージで、曲げラインの調整を行い、

金型によって高精度に曲げ加工を行います。

工程3:高精度工作機による成形 |

|

成形においては、簡易金型の製作が必要になることが多く、金型製作のノウハウが必要となります。

曲げ加工の詳細は、こちらから

工程5:寸法検査

成形を行った板金製品を、投影機等で最終の寸法検査を行います。

一般的には、製作図に直接実寸法を記載して検査書としています。

(必要に応じて、検査書を作成します。)

※寸法検査は、各成形ごとに検査を行います。

|

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。