1,薄板金属加工による歪みをほぼゼロで加工

2,1個からの少量製作

3,金型レス・簡易金型で初期費用を抑えた加工

4,豊富な薄板金属材種の取り扱い

5、薄板金属の溶接加工

6,守秘義務契約もご対応可能

薄板金属は、電子機器、自動車、航空宇宙、医療機器など、さまざまな産業分野で重要な役割を果たしています。

「こだま」では、その高い精度と多様な加工方法により、さまざまなニーズにお応えしています。

| 鉄系 | ブリキ(亜鉛鍍金鋼材)、SK(生・焼き入れリボン鋼) |

| ステンレス系 | SUS304:1/2H 3/4H・H・EH |

| SUS301:1/2H・3/4H・H・EH | |

| SUS316、SUS631、SUS430 | |

| パーマロイ材 | 42アロイ、50アロイ、インコネル、インバー |

| 銅系 | C1100P(タフピッチ銅) |

| C2801(真鍮) | |

| C5210P(りん青銅板二種)、C5210(バネ用りん青銅板) | |

| C7521(洋白板二種)、C7701(バネ用洋白板) | |

| C1700/C1720(バネ用ベリリューム銅) | |

| その他 | チタン、チタンバネ、モリブデン、その他 |

弊社へのご質問の多い材質、またはご依頼いただく製品の主流材質の性質を記載していますので参考にしてください。

JIS G 3311バネ(ばね)用冷間圧延鋼帯板厚寸法公差表

| SK4,SK5 | ||

|---|---|---|

| 板厚mm | 材料幅200mm以上 | 材料幅200mm以上500mm未満 |

| 0.10未満 | ±0.012 | - |

| 0.10以上 0.15未満 | ±0.015 | - |

| 0.15以上 0.25未満 | ±0.020 | ±0.025 |

ばね用ベリリウム銅,リン青銅、及び洋白の板厚寸法公差表

| 板厚mm | 材料幅200以下 C1700,C1720 |

材料幅400以下 C5210,C7701 |

|---|---|---|

| 0.05以上 0.08以下 | ±0.005 | |

| 0.08を越え 0.15以下 | ±0.008 | |

| 0.15を越え 0.25以下 | ±0.013 | |

JIS G 3311バネ(ばね)用冷間圧延鋼帯板厚寸法公差表

| SK4,SK5 | ||

|---|---|---|

| 板厚mm | 材料幅200mm以上 | 材料幅200mm以上500mm未満 |

| 0.10未満 | ±0.012 | - |

| 0.10以上 0.15未満 | ±0.015 | - |

| 0.15以上 0.25未満 | ±0.020 | ±0.025 |

上記の表からもわかるように、板厚の種類は圧倒的にステンレスが多くなります。これはシムプレートやスペーサーとしてよく使用される材料だからです。また、基本的な材料はJIS規格の公差となりますが、メーカーによってはさらに高精度なものもあります。シムプレートとしてより高い精度が必要な場合、±3ミクロン〜5ミクロンの公差を持つ材料もあります。

t0.04までの薄さのステンレスであれば問題ありませんが、t0.03以下の材料になると薄すぎて材料自体に折れやシワが発生してしまいます。また、真鍮やリン青銅の場合、ステンレスよりも柔らかいため、t0.1以下になると同様の問題が発生することがあります。

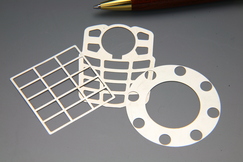

シム(スペーサー) t0.005 |

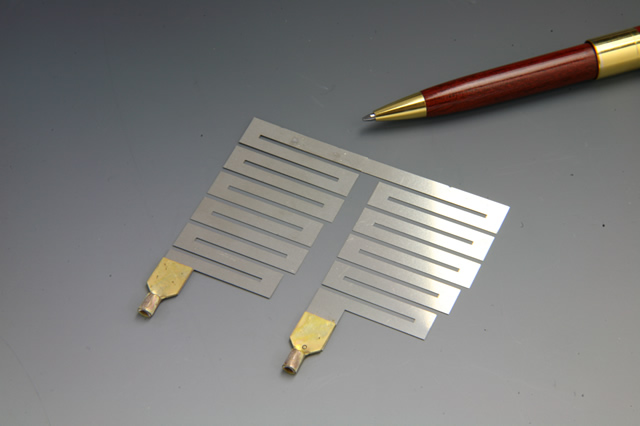

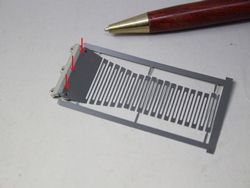

板バネの微細加工 |

接点やコンタクトを少量製作 |

t0.05の薄板バネ製作 |

高精度板バネの少量製作 |

簡易金型製法による板バネ製作 |

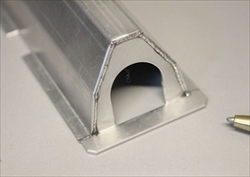

カール曲げ加工 |

薄板金属加工とマイクロスポット溶接による 異種金属接合 |

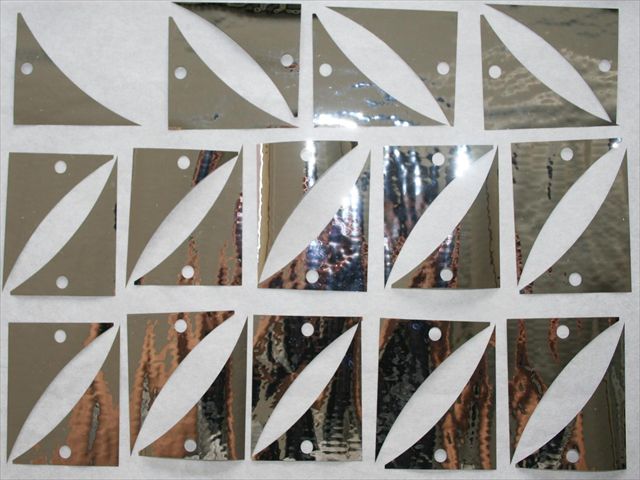

各種シムプレートの製作 |

薄板金属の溶接加工、特に組立工程においては、いくつかの重要なポイントがあります。薄板金属の溶接は、部品の精密性や溶接後の仕上がり、強度を重視する場面が多く、以下の点が考慮されます。

薄板金属の溶接にはさまざまな技術が使用されていますが、「こだま」では、スポット溶接を中心に溶接加工を行っており、電極や治具の応用により、多様なバリエーションに対応可能です。

電極で圧力をかけながら通電することで接合する技術。薄板金属に特化しており、さまざまな産業分野で用いられている溶接方法です。精密な位置決めが不要なため、加工治具のコストが抑えられ、特に薄い金属板の組立に有利です。

●熱影響の抑制

スポット溶接は、金属同士の接合部分に限定して短時間で熱を加えるため、熱影響部(HAZ)が小さく、薄板の変形や歪みを最小限に抑えることができます。これは特に、薄い金属板の加工において重要なポイントです。

●多様な材料に対応可能

スポット溶接は、炭素鋼、ステンレス鋼、アルミニウム、銅合金、パーマロイなど、さまざまな金属材料に対応できるため、異なる金属や合金を用いた薄板金属の接合に柔軟に対応します。また、適切な設定を行うことで異材接合も可能です。

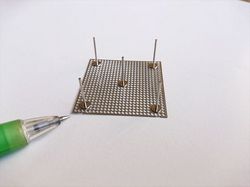

チタンパンチングと、ピンの スポット溶接 |

|

ステンレス板バネと取手の スポット溶接 |

レーザー溶接からスポット溶接へ加工変更 ※大幅な加工費のコストダウン |

電池とタブのスポット溶接 |

|

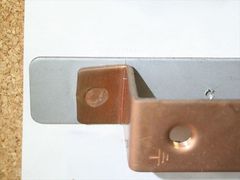

ステンレスとリン青銅のスポット溶接 |

銅と電気亜鉛メッキ鋼板のスポット溶接 |

アルミと鋼板のスポット溶接 |

薄板金属におけるレーザー溶接の利点は、精密さや美しい仕上がりを必要とする場面で特に強みを発揮します。レーザー溶接は、薄板金属の溶接で以下のような優れた特性を持っています。

●高精度な溶接

レーザー溶接は、ビーム径が非常に細かく制御できるため、狭い範囲にエネルギーを集中させることが可能です。このため、微細な部品や精密な構造を持つ薄板金属の溶接に最適で、寸法精度が要求される製品の製造で有効です。

●高強度な接合

レーザー溶接では、非常に高エネルギーを短時間で局所的に供給するため、深溶け込みが可能です。これにより、薄板金属であっても高い強度の接合が実現します。製品の構造的な強度を求められる場面でも、レーザー溶接は信頼性が高いです。

●非接触溶接

レーザー溶接は非接触プロセスであり、電極や工具が直接ワークピースに触れることがありません。これにより、ワークピースに対する機械的な負荷や摩耗が発生せず、材料にダメージを与えずに接合が可能です。また、材料に対して溶接工具が接触しないため、精密な形状や表面仕上げが必要な薄板金属にも適しています。

●多様な材料への適応性

レーザー溶接は、ステンレス鋼、アルミニウム、チタンなど多様な金属材料に適応できるため、薄板金属の製品が多様な材質で構成される場合でも柔軟に対応できます。また、異種金属間の溶接も可能で、特に薄い材料を効率的に接合することができます。

|

|

アルミ板(t1.0)のレーザー溶接 アルミ板(t1.0)のレーザー溶接 |

ステンレス板(tt0.5、t0.1)のレーザー溶接 ステンレス板(tt0.5、t0.1)のレーザー溶接 |

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。