「こだま」は、開発・企画段階の精密板金部品における構想段階からのご相談・試作・限定製作

(1個~2000個程度)に特化して、初期費用を抑えた製品製作をご提供しております。

また、極薄切削部品から、精密溶接によるアッセンブリ品製作のご提供まで、対応いたしております。

創業50余年、12000種類を超える製作実績 |

板金パーツ、寸法公差±0.01(部分)にも対応 |

◆金型レス・簡易金型曲げ加工(精密板金部門)

超精密板金においては、t0.005からのバネ材を始めとした板金部品を、独自開発した金型レス工法で

初期費用が掛からない、トリミング・曲げ加工をご提供しております。

また、複雑な曲げや限定製作のような数量のまとまった曲げ加工に対しては、

簡易金型を製作し、加工を行い本作金型よりも短い納期でご提供しています。

◆特殊金属・異種金属接合(精密溶接部門)

接合において、最も合理的な抵抗溶接を中心に簡易冶具工法の開発を行い、

鋼やSUSといった一般的な溶接はもちろんのこと、アルミやマグネシウムといった

非鉄金属や特殊金属から異種金属接合までエリアを広げ、ローコスト・短納期でご提供しています。

| 1 | 超精密・精密部品の構想段階からの、ご相談 |

| 2 | 材質の選択(豊富な薄板金属の在庫) |

| 3 | 製作内容に合わせた、製作方法の選択 |

| 4 | 金型レス・簡易金型製作で、1個~約2000個の製作 |

| 5 | 各種溶接加工 |

| 6 | 材料分析 |

| 7 | 秘密保持契約(有償) |

| 8 | 全国対応 |

図面・CADデーター(二次元)に材質・板厚・形状・製作数(リピート有無)を記載の上、

お問合せフォームにてご連絡ください。

精密部品の試作・少量製作のことなら、お気軽にお問い合わせください!!

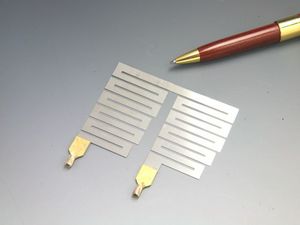

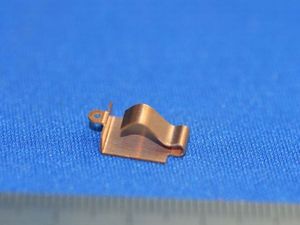

精密板金:リン青銅接点(カーナビ) 材質:リン青銅(C5210) t0.2 |

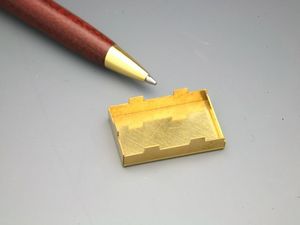

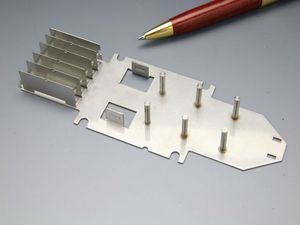

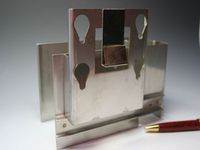

精密板金:シャーシ(デジタルカメラ) スポット溶接組立 材質:SUS304 t0.4 |

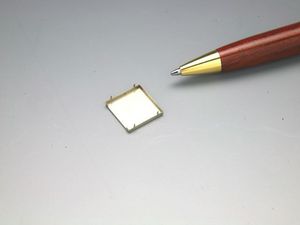

精密板金:シールドケース(音響機器) 材質:洋白(C7521) t0.2 |

精密板金:ヒーターカバー(基盤実装ライン) スポット溶接組立品 材質:SUS304 t0.5 |

精密板金:リン青銅接点(カーナビ) 材質:リン青銅(C5210) t0.08 |

精密板金:シールドケース(弱電機器) 材質:真鍮(C2801) t0.4 |

精密板金:絞り成形品 材質:SUS304 t0.5 |

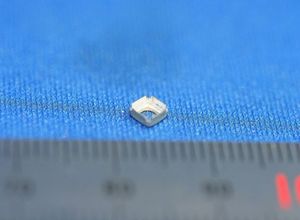

精密板金:マイクロ金具 材質:SUS304 t0.2 |

精密板金:リン青銅接点(電子機器) 材質:リン青銅(C5210) t0.15 |

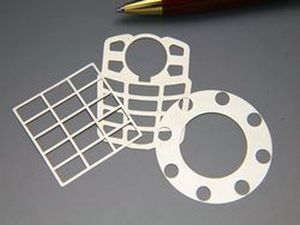

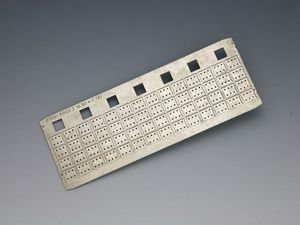

精密板金:シム プレート(携帯電話等) 材質:SUS304 t0.2 |

精密板金:半順送製作(弱電機器) 2000個製作 材質:鉄(SPCC) t0.3 |

精密板金:板バネ(液晶TV) 材質:SUS304 CSP t0.3 |

精密板金:クリップ(温度検査器) 材質:SUS301 CSP t0.3 |

精密板金:治具(電機部品用) スポット溶接・アークスポット組立溶接品 材質:SUS304 t0.5、1.0 |

精密板金:精密パイプ試作 材質:SUS304 t0.3 |

精密板金:コネクタ(デジタル家電) 材質:真鍮(C2801) t0.3 |

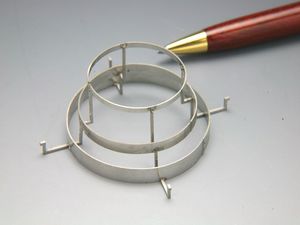

精密板金:ホルダー(半導体製造装置) スポット溶接・アークスポット溶接組立品 材質:SUS304 t0.3 |

精密板金:抵抗帯(高速車両) スポット溶接・アークスポット組立溶接品 材質:SUS304 t0.3、真鍮(C2801) t0.5 |

精密板金:チップ搬送トレイ スポット溶接組立品 材質:SUS304 t0.5、t0.8 |

精密板金:マイクロフォンカバー 材質:材質:洋白(C7521) t0.1 |

精密板金:板バネ 材質:SUS304 CSP t0.4 |

精密板金:接点(電子機器) 材質:ベリリウム銅(C1720) t0.4 |

精密板金:シールドカバー 材質:アルミA1050 t0.3 |

精密板金:シールドカバー アルミスポット溶接組立品 材質:アルミA5052 t1.0 |

| 鉄系 | SPCC(鉄)、ブリキ(スズ鍍金鋼材)、SK(生 ・焼き入れリボン鋼) |

| ステンレス系 | SUS304:BA、1/2H 3/4H・H・EH |

| SUS301:1/2H・3/4H・H・EH | |

| SUS316、SUS631、SUS430、SUS410 | |

| パーマロイ材 | 42アロイ、50アロイ、インコネル、インバー |

| 銅系 | C1100P(タフピッチ銅) |

| C2801(真鍮) | |

| C5210P(りん青銅板二種)、C5210(バネ用りん青銅板) | |

| C7521(洋白板二種)、C7701(バネ用洋白板) | |

| C1700/C1720(バネ用ベリリューム銅) | |

| その他 | チタン、チタンバネ、モリブデン |

弊社へのご質問の多い材質、またはご依頼いただく製品の

主流材質の性質を記載していますので参考にしてください。

極薄切削や、熱処理、表面処理なども協力会社との連携で、様々なお客様の難問を解決しております。

難度の高い薄肉の切削部品や絞り形状から、2次・3次加工となる熱処理や表面処理まで一貫サービスとしてご提供しております。

精密切削加工品:カバーリング(医療機器) 材質:SUS304 極薄切削加工品 |

精密切削加工品:スリット入りネジ 材質:材質:真鍮(C3603) |

精密複合加工品:精密空気弁(医療機器) 材質:SUS303 |

精密切削加工品:カバーリング(医療機器) 材質:アルミ(A6101) 極薄切削加工品 |

事故で生じた自動車のボディーの、傷や凹みの修理などが一般的に板金加工として知られていますが、金属ケース・スチール家具などの製作を行う薄板金属加工も含まれた名称となります。そして、機械部品等の精度を要求される小部品を始め、各種シャーシ・ケース等の、主に少量製作を目的とした製作プロセスを「精密板金」と称されています。精密板金の材料展開は経験値から基づく計算値(CAD対応)が必要となり、使用する工作機械は高精度対応の機種が必要となり、製品における寸法公差は、製品サイズに比例して±0.1~±0.5mmです。また、AV機器、半導体製造装置、携帯電話等に使用する接点・端子・ターミナル等では、t0.2以下の薄板板金加工に加え、微細加工が必要となり、金型技術を含めた精密板金加工技術が必要です。製品における寸法公差は、製品サイズに比例して±0.01~±0.2mmです。その展開技術はさらに高度な経験値と工作機械が必要となり、使用する検査測定器も投影機レベルが必要となります。その製作プロセスを、「超精密板金」と称されています。

| 精密板金製品事例 | 超精密板金製品事例 | ||

|

|

|

|

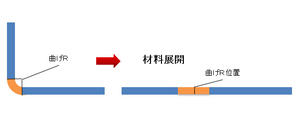

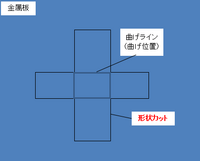

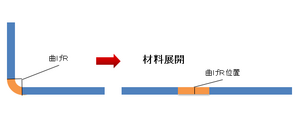

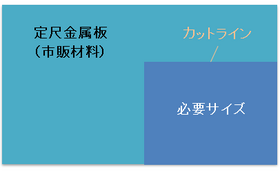

工程1:材料展開

CAD/CAMを使用して、製作しようとする板金製品の使用する金属板に、部品形状を平らに開いた図(展開図)を、

板厚の伸びしろ(CAD処理)を踏まえて作図を行いCAMでデーター化を行います。

※板厚の伸びしろ:板厚に伴い曲げ加工時に曲げRが付きますので(ピン角では曲がらない)、そのRの周長をいいます。

|

|

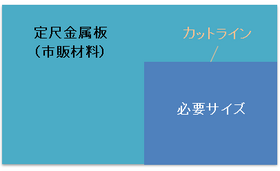

工程2:材料カット

製品に適した材料の選択を行い、工作機械にセットするにあたって適切なサイズの材料の切断を行います。

|

|

工程3:形状カット(トリミング)

材質・板厚・製作数に合わせて適切な工作機械の選択を行い、データーを基に形状カットを行います。

※精密板金では、レーザー加工機、NCターレットパンチプレス機を主流に使用しています。

|

|

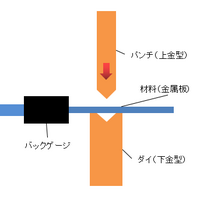

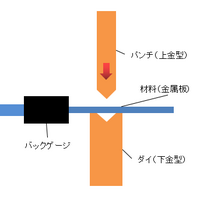

工程4:成形加工(バーリング、タップ、エンボス、溶接加工等も含む工程)

形状カット後の材料を、ブレーキプレスのバックゲージで、曲げラインの調整を行い、金型によって曲げ加工を行います。

|

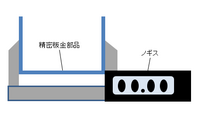

工程5:寸法検査

成形を行った板金製品を、ノギス等で最終の寸法検査を行います。

一般的には、製作図に直接実寸法を記載して検査書としています。

※寸法検査は、各成形ごとに検査を行います。

|

|

製作プロセスとしては、精密板金と同じなのですが、大きな違いは、展開技術と簡易金型等を製作する技術と設備、

そして成形加工を行うための高精度な工作機械と、高精度な製品寸法を確認するための検査機器が必要で、

板金成形における究極な加工技術となります。

工程1:材料展開

CAD/CAMを使用して、製作しようとする板金製品の使用する金属板に、部品形状を平らに開いた図(展開図)を、

高精度に板厚の伸びしろ(CAD処理)を踏まえて作図を行いCAMでデーター化を行います。

※板厚の伸びしろ:板厚に伴い曲げ加工時に曲げRが付きますので(ピン角では曲がらない)、そのRの周長をいいます。

|

|

形状カットにおける工法は、製品の材質・寸法公差・板厚・形状・製作数によって適切な選択が必要です。

さまざまな形状カット工法は、こちらから

工程2:材料カット

製品に適した材料の選択を行い、工作機械にセットするにあたって適切なサイズの材料の切断を行います。

|

|

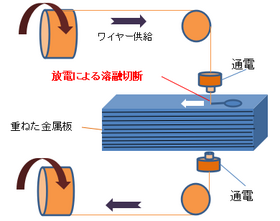

工程3:形状カット(トリミング)

材質・板厚・製作数に合わせて適切な工作機械の選択を行い、データーを基に高精度に形状カットを行います。

※超精密板金では、ワイヤーカット加工機、ファイバーレーザー加工機を主流に使用ています。

|

|

工程4:成形加工(バーリング、タップ、エンボス、絞り)

形状カット後の材料を、高精度ブレーキプレスのバックゲージで、曲げラインの調整を行い、

金型によって高精度に曲げ加工を行います。

|

|

成形においては、簡易金型の製作が必要になることが多く、金型製作のノウハウが必要となります。

曲げ加工の詳細は、こちらから

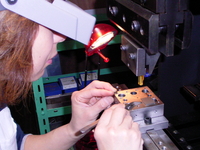

工程5:寸法検査

成形を行った板金製品を、投影機等で最終の寸法検査を行います。

一般的には、製作図に直接実寸法を記載して検査書としています。

(必要に応じて、検査書を作成します。)

※寸法検査は、各成形ごとに検査を行います。

「精密板金」に使用される材料の特性

1、ステンレス

鉄が錆びるのは大きな欠陥ですが、鉄に約12%程度のクロムを合金させ ると鉄のさびやすい性質が急激に鈍り、錆びはほとんど進行しません。これは、酸化作用により金属の表面にクロムを主体とする 保護皮膜ができて,これが酸化作用を押えるためです。このように錆びなくになった鉄の ことをステンレス鋼とよんでいます。ステンレス鋼には40種を超える種類があり,それはクロム, ニッケル, 炭素という主役の元素のほかに、アルミニウム, ボロン,、モリブデン、コバルト、チタニウム、タングステン、バナジアウムなどが添加されて,いろいろの特徴をもつように作られています。

ステンレス鋼板には,熱間圧延板と冷間圧延板があり,板金材としては冷間圧延材 が多く使用され、オーステナイト系,フェ ライト系,マルテンサイト系の3種類に分けられています。

2、表面処理鋼板

耐食性等を目的に,軟鋼板に表面処理(メッキ)したものが表面処理鋼板で,代表的なものに亜鉛めっき鋼板やブリ キ板があります。 ①溶融亜鉛メッキ鋼板

鋼板に亜鉛メッキをしたもので、錆が発生しにくく、かつ安価なので土木建築や電気機器、産業機器に多用されています。その耐錆性はブリキより高いです。 ②電気亜鉛メッキ鋼

熱間圧延軟鋼板および冷間圧延軟鋼板に連続電気亜鉛めっきしたもので、溶融亜鉛メッキと異なりメッキ層が薄いため、鋼板の機械的性質がそのまま生かされ、加工性にすぐれています。

産業機器、自動販売機等中の板金部品に広く使用されています。 ③ブリキ

冷間圧延軟鋼板および熱間圧延軟鋼板に、電気すずメッキまたは溶融すずメッキをしたもので、耐食性があり、シールド効果も高く、はんだ付けも容易であることから、電気・電子機器等の電磁波シールド・吸収の目的とするシールドケースに使用されています。また人体に無害なもので、古くから食品 の缶詰用缶,食器,台所用品などにも広く使われています。

※その他の表面処理鋼板

| 種類 | 特徴 |

| アルミメッキ鋼板 | 鋼板にアルミをメッキしたもので、耐食性・耐熱性・熱反射性に優れています。 |

| 銅メッキ鋼板 | 鋼板に銅をメッキしたもので、銅板より経済的で、電導性・耐食性・ろう付け性を有します。 |

| 鉛すすメッキ鋼板 (ターンシート) |

鋼板に鉛とすず合金をメッキしたもので、耐食性・電導性・ろう付け性・絞り加工性を有しています。 |

| クロムメッキ鋼板 | 鋼板にクロムメッキしたもので、耐熱性・塗装下地性を有しています。 |

3、銅板 銅は熱・電気の良導体で耐食性がよく調理器具・電気機器部品(接点・バスバー等)・電線等広く使用されています。精密板金加工においてはあまり重要視されませんが、その他加工において銅板は,材料の方向に よって伸びが異なる性質や加工硬化が激しいので、適時焼なましが必要です。 銅板は製造法から、つぎのように分類さます。 ①タフピッチ銅

粗銅を電気分解し、反射炉で精練したもので、電気や熱の良導体で、展延しやすく深絞りに適しています。

.②りん脱酸銅板

溶解時にりんで十分脱酸したもので、展延しやすく深絞り加工に適し,熱の良導体です。ただし、導電 に有害なりんが残留するので、導電率は若干低下します。 ③無酸素銅板

真空溶解により不純物を少なくしたもので、電気,熱の伝導性・展延性・絞り加工性にすぐれ、溶接性, 耐食性もいいです。

4、銅合金

①黄銅

黄銅は,銅と亜鉛の合金で真鍮とも呼ばれています。亜鉛の量が 30%~40%のものが主として用い られ、七三黄銅,六四黄銅とがあります。七三黄銅(銅約70%,亜鉛約30%)は展延性,絞り加工性、メッキ 性に優れ、深絞り用に適しています。 六四黄銅(銅約60%,亜鉛約40%)は強度が高く展延性もありますが、加 工性は七三黄銅よりやや劣ります。.黄銅は常温ではげしい加工(深絞りなど)をすると、時間を経てから割れ(クラック)が自然に入ることがあります。これを防ぐには、200~ 250°で焼なましを行います。 ②青銅

銅とすずの合金で、すず10%の青銅は砲金とも呼ばれています。青銅は,黄銅より強く耐食性、耐摩耗性 があり鋳造性もよいので、軸受・バルブ・パッキンなどに広く使用されています。.

5、アルミニウム

アルミニウムは軽量で、比重は約2.7です。展延性に優れ、電導性・伝熱性の高い材料ですが、大気中で表面に酸化アルミの被膜ができるので腐食に対してもやや強いですが、酸化が進みやすく、鉄と同様、表面処理(アルマイト等)が必要です。

①純アルミ

アルミニウムの純度99%以上のものが純アルミニウムで、耐食性,成形性にすぐれているが材料強度は低い.ですが、その分絞り成形などに適しています。一般に,アルマイト処理または着色して使用することが多く、照明器具,装飾品,建築用材,反射板など に使用されています。

②耐食アルミニウム合金

アルミニウムにマグネシウム(Mg)・マンガン(Mn) を加え,耐食性と引張り強さを向上させたものです。Mgを加えたAI-Mg系合金(Mg2.2~5.5%)は耐食性・溶接性がよく、加工硬化によって強度が増します。 ③高力アルミニウム合金(ジェラルミン)

アルミニウムを主体とし,アルミニウムの耐食性を減退させても機械的性質を向上させるために銅(C u), Mg,Mn, けい素(Si),亜鉛(Zn)などを含めた合金です。Cu を加えた Al-Cu系合金(Cu3.5~4.5%)は時効硬化を利用して強度を高めた合金ですが、溶接しにくく耐食性もよくありませんが、Mg, Siを加えた Al-Mg-Si系合金は時効硬化により強度を高めた合金で、耐食性にも優れています。Znを加えた AI-Zn系合金(Zn3.8~6.1%)は時効硬化により強度をきわめて高くした合金で、熱処理した後の引張り強さは 55kgf/mm2以上を有します。

アルミニウムは、熱処理によって強さを増すことのできる熱処理型合金と、熱処理の効果の現われない 非熱処理型合金とに分けることができます。

| 熱処理型合金 | 純AI(1000系) |

| AI-Mn系合金(3000系) | |

| AI-Mn系合金(5000系) | |

| 非熱処理型合金 | AI-Cu系合金(2000系) |

| AI-MnーSi系合金(6000系) | |

| AI-ZnーMg系合金(7000系) |

曲げ加工が終了してパンチ(上金型)が上昇することによって外力が除かれ、工程としての曲げ成形が終了したときに生ずる、スプリングバックの大きさは、曲げ半径、素板の板厚、縦弾性係数および弾性限度や引張強さなど、変形抵抗によって影 響を受けますが、この他の主要な影響要因に工具の寸法形状、加工の最終段階での加圧力および曲げ角度などの加工条件を把握する必要があります。特に板バネ材においては、これら要素の把握が特に重要となります。

熱処理とは材料に必要な性質を与える目的で溶融点以下の温度で加熱、冷却する操作のことです。超精密板金においては、曲げ加工等の特殊金型の製作時に行います。また、銅をはじめとして、銅合金、アルミニウム合金、プラスチックなども熱処理を施して所要の性質が得ら れています。一般的な熱処理として、焼なましは、鉄または銅の軟化、結晶組織の調整または内部応力の除去のために行なわれる操作のことで、焼なましには、完全焼なまし、板バネなどに用いる応力除去焼なまし(テンパー処理)、低温焼なま し、球状焼なましなどがあります。.応力除去焼なまし(テンパー処理)は、550~650 °C に加熱後に徐冷します。焼ならしは,鉄鋼の前加工の影響を除去し,結晶粒を微細化して機械的性質を改善するために行なわれ る。一般の炭素鋼の加熱温度は,800~900°Cくらいです。焼入れは、鋼の硬化、または強さを増加するため、変態点以上の適当な温度に加熱したのち適当な触剤中で急速に冷却する操作のことです。一般に Ac3+30~50°C (SKD11 の場合1000~1050 °C)に加熱後急冷します。焼入れには、水、油、熱浴、塩浴、空気、噴射焼入れなどの種類があります。鋼を焼入れする場合,、十分な硬度を得るこ、,焼入れひずみを生じないこと、酸化、脱炭を起こさないこと、必ず焼もどしをすることが重要です。焼もどしは、焼入れした鋼をA1変態点以下の温度に再加熱して,主に硬さを下げ, 粘り強さを増すために行なわれる操作のことです。特別な場合を除いては、焼入れした鋼は必ず焼もど しを行います。

表面硬化は、熱処理の一種で表面だけを硬化する方法です。表面硬化法には,酸素・アセチレンガ スを熱源とする火炎焼入れや高周波誘導加熱による焼入れのような表面焼入れする方法、セラミックスや 合金材料などを表面に溶射(高温で材料を溶かし、ノズルから高温ガスとともに吹き出し、被加工材料の表面に固まらせる方法)して表面硬化する方法、メッキによる方法、皮膜による方法、金属浸透法などがります。.機械部品や金型などのように、表面は磨耗を防ぐために硬化させ、内部は強度を保つために粘り強さを損なわない性質を材料に与えるために行なわれています。火炎焼入れは,設備費が少なく被加工物の大きさに制限がないなどの利点はありますが、硬化の程度が均一でないことからから重要部品にはあまり採用されていません.。高周波焼入れは、硬化させる形状に合わせて各種コイルが用いられ、高周波焼入れされた鋼は普通に焼入れされた硬さのものに比べて高い表面硬化を得ることができるので、プレス加工における金型の処理として広く行われています。 浸炭硬化は,炭素含有量の少ない鋼を炭素分の多い浸炭剤で包んで、密閉、加熱し、鋼の表面に炭素を添加させ、表面を硬化させる.皮膜による方法として、化学蒸着法(CVD法)、溶射法、メッキなどが用いられています。

こだま製作所へのお問い合わせは、下記フォームからどうぞ!

担当者がご回答致します。