金属製品の企画・開発段階で、どうしても生じるのが「接合」になるかと思います。

「接合方法」としては、カシメのような機械的締結や、「溶接」での接合となりますが、

ここで、薄板金属の溶接方法について、t1.0以下のエリアに絞って、

現場視点で解説してみたいと思います。

(現場視点:コストも考慮した経験値)

ひとことで薄板金属の溶接といっても、材質、板厚、仕様によって、

工法の選択を行わなければなりません。

ただ、溶接ができればいいという訳ではなく,現実的なコスとも考慮して,

板厚に分けて、私見として解説したいと思います。

点溶接、全周溶接でも異なってきますが、「接合」という視点で、

下記表として、評価してみました。

| 接合工法 | t1.0~t0.3 | t0.3~t0.03 | |

| 抵抗溶接 | ◎ | ◎ | |

| 溶融溶接 | レーザー溶接 | ◎ | ◯ |

| 電子ビーム溶接 | ◎ | ◯ | |

| アーク溶接 | ◎ | ◎ | |

| 固相接合 | 摩擦圧接 | ◎ | △ |

| 拡散接合 | ◎ | △ | |

| ロウ接 | ロウ付け | △ | △ |

◎の溶接方法は、難易度も低く、比較的低予算で加工が可能ですが、

◯は、精度の高い治具が必要となり、予算的に高額となります。

△は、ほぼ選択エリアからは外したほうがいいでしょう。

t1.0~t0.3は、難易度も低く溶接方法の幅は広がりますが、

t0.3~t0.03は、溶接しようとするワークそのモノの加工精度、

ワークをセットする治具精度が要求され、溶接方法によっては、

難易度が非常に上がります。

では、◎の溶接方法はというと、

全周溶接となると、アークに絞られ難易度も上がり、機械的要素が必要となりますが、

点溶接で、接合として満たされるものであれば、ベストな選択となります。

|

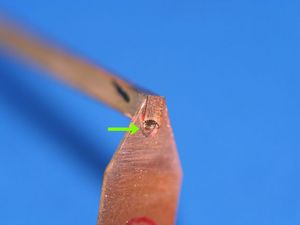

| アークスポット溶接 |

また、抵抗溶接の特徴としては、薄板金属の重ね合わせという条件では、

スポット溶接、プロジェクション溶接として、ローコストで接合の工夫が、

可能です。

|

|

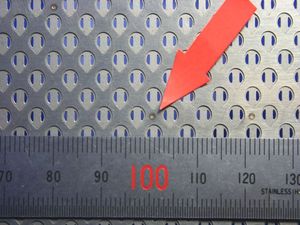

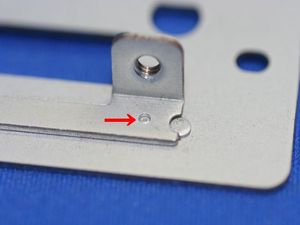

| スポット溶接 | プロジェクション溶接 |

では、抵抗溶接が、なぜ薄板金属の接合に適しているのかですが、

大きな要素としては、「接触溶接」です。

レーザー溶接、電子ビーム溶接、アーク溶接は、「非接触溶接」として、

溶接するワークに電極等が、直接触れることなくビームを放射・照射して、

溶接を行うので、治具でワークを固定しなければなりませんが、

抵抗溶接の場合、電極にワークを挟み込んだ状態で、溶接を行いますので、

治具費用は安価で製作することが可能です。

また、電源となる機種も、機械容量、様式等、板厚・工法に合わせた

豊富な種類が存在し、薄板金属溶接の仕様による、方向付けが決まれば,

あとは、適切な機種を選ぶだけとなります。

最近の展示会などでは、ファイバーレーザー溶接を始め、高額な機種が目立って

いますが、ほとんどが専用機的なものとなり、薄板金属の溶接接合としては、

工法の工夫で溶接エリアの広がる抵抗溶接が、ワークに与える負荷や、コストにおいても

最も適した溶接方法だといえます。

よく聞かれるので、少しだけ宣伝です。

|

|

※薄板金属溶接のコンサルティングから、溶接機の導入サポートまで行っています。

現場視点で対応しています。お問い合わせはこちらから