スポット溶接強度について

ここでは、学術的な話ではなく、受託加工・製品製作として12000種以上の、

経験値から、解説を行いたいと思います。

スポット溶接強度は、

最初に、製品として、どの程度の強度が要求されるのかの設定を行い、

使用される環境を含めて、材質・板厚選択が行われています。

生産性などの考慮で、スポット溶接の選択を行われた場合として、

まず最初に、スポット溶接条件を決めなければなりません。

スポット溶接条件を出すためには、

一般的には、テストピースを用いて、スポット溶接テストを行い、テストピースの破壊検査の

結果を基に、電極先端径,電極加圧力,溶接電流、通電時間,を決めます。

| スポット溶接条件設定のフロー |

| 溶接箇所の検討 |

| ⇒電極形状の決定 |

| ⇒加圧の選定 |

| ⇒溶接電流・通電時間の選定 |

| ⇒溶接テスト⇒剥離検査⇒溶接条件の調整 |

| ⇒加圧の決定 |

| ⇒溶接電流・通電時間の決定 |

| ⇒試作⇒量産試作 |

| ⇒品質管理項目の策定(量産条件の決定) |

スポット溶接強度そのモノは、材質、板厚、ナゲット(スポット溶接部分)で

決まりますので、あとは要求される強度に合わせて、スポット溶接点数などで調整します。

ナゲット径は、学術的に基準圧力に対し、板厚の何倍の通電時間(サイクル)を、

かけて算出する等の、解説がしてある書籍もありますが、母材の材質、板厚によっても加圧は変わりますし、

形状によっても変わりますので、「こだま」では、すべて経験値によるデーターを基に、

方向付けを行い、溶接テストで検証し、最適なナゲットを形成します。

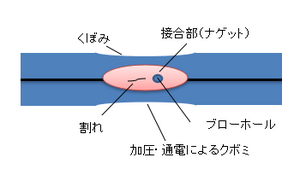

最適なナゲットは、割れ、ブローホールを最小限に抑制した状態です。

また、割れブローホールが生じない、加圧調整ができる機種もあります。

スポット溶接の強度の要素(断面図) |

|

ナゲット:被溶接材における、溶接された箇所

ブローホール:スポット溶接直後に発生するナゲット内部の気孔

※機械的要素で、ブローホーが生じなくすることも可能

割れ:スポット溶接直後、ナゲット内部に凝固収縮するときに生じる。

※機械的要素で、割れが生じなくすることも可能

スポット溶接点数として気をつけなければならないのは、間隔です。

近すぎると、溶接箇所に電流に分流が生じて、次に溶接する箇所の強度が落ちてしまう点です。

間隔を広く取ってスポット溶接を行うことで、電流の分流は解消されます。

(溶接条件により適切な間隔は変わります)

|

スポット溶接 強度検査

一般的には、t1.0以下(目安)の強度基準値は、スポット溶接箇所が、破壊テストによって母材から契れる状態を

マックスに、要望基準によって調整を行います。

|

工具を使用した、簡易的な剥離テスト |

|

※チタン64合金、スポット溶接、破壊テスト

強度試験においては、必要に応じて、万能材料試験機による引張強度試験や耐荷重試験を行い、

数値化を行います。

|

引っ張り試験機 |

◆スポット溶接の受託加工、お見積りはこちらから

◆溶接条件のコンサル業務はこちらから

◆試験だけのご要望にも対応していますので、お気軽にお問い合わせください。